En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de fabricación avanzada que utiliza corriente eléctrica pulsada y presión mecánica para transformar polvos en una masa sólida y densa. Lo logra con una velocidad notable y a temperaturas significativamente más bajas que los métodos de sinterización convencionales, lo que la convierte en un proceso fundamental para crear materiales de alto rendimiento.

La característica definitoria de la SPS es su mecanismo de calentamiento único. Al pasar una señal de CC pulsada y de alta corriente a través del polvo, genera plasma localizado entre las partículas, lo que permite un calentamiento ultrarrápido que preserva microestructuras delicadas que de otro modo se destruirían.

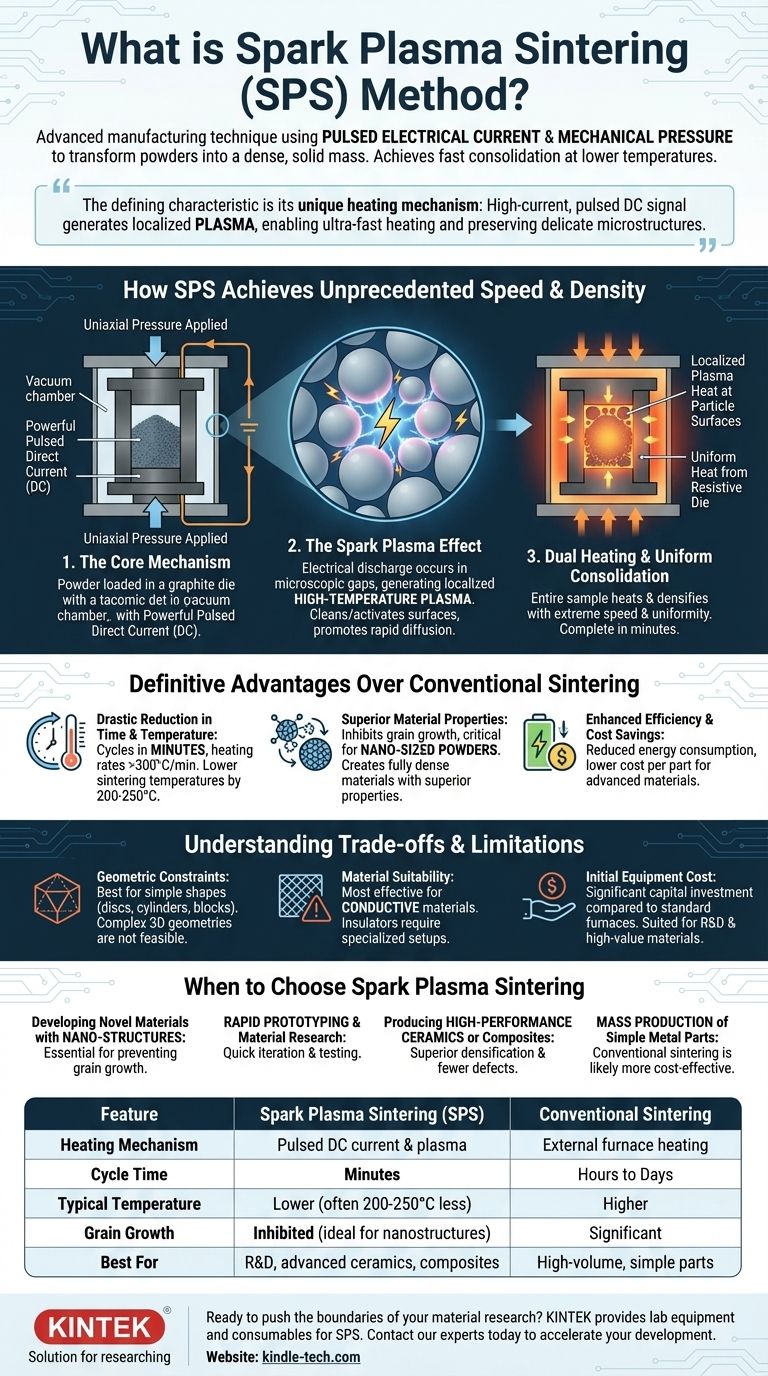

Cómo logra la SPS una velocidad y densidad sin precedentes

Para entender por qué la SPS es tan efectiva, debemos observar cómo se diferencia fundamentalmente de un horno tradicional, que hornea lentamente el material de afuera hacia adentro.

El Mecanismo Central: Corriente y Presión

El proceso comienza cargando el polvo en una matriz conductora, generalmente hecha de grafito. Esta matriz se coloca dentro de una cámara bajo vacío o atmósfera controlada para evitar la oxidación.

Luego se aplica presión uniaxial, comprimiendo mecánicamente el polvo. Simultáneamente, se envía una potente corriente continua (CC) pulsada directamente a través de la matriz conductora y, fundamentalmente, a través de las propias partículas de polvo.

El Efecto "Plasma de Chispa"

El término "plasma de chispa" se refiere a la descarga eléctrica que ocurre en los huecos microscópicos entre las partículas de polvo individuales. Esta descarga genera un plasma localizado de alta temperatura.

Este efecto limpia y activa las superficies de las partículas, promoviendo una rápida difusión y unión entre ellas. Es este calentamiento de partícula a partícula la principal fuente de la increíble velocidad del sistema.

Calentamiento Dual para una Consolidación Uniforme

Mientras que el plasma proporciona calentamiento localizado a nivel de partícula, la resistencia eléctrica de la matriz de grafito hace que también se caliente.

Este modelo de calentamiento dual —plasma localizado en las superficies de las partículas y calor uniforme de la matriz— asegura que toda la muestra se caliente y se densifique con extrema rapidez y uniformidad. El proceso se completa una vez que se alcanza la temperatura objetivo y el material ha logrado la máxima densidad, a menudo en solo unos minutos.

Las Ventajas Definitivas sobre la Sinterización Convencional

El mecanismo único de la SPS proporciona varias ventajas claras y convincentes sobre los métodos tradicionales como el prensado en caliente o la sinterización en horno.

Reducción Drástica de Tiempo y Temperatura

La ventaja más significativa es la velocidad. Los ciclos de SPS se completan en minutos, mientras que los métodos convencionales pueden tardar muchas horas o incluso días.

Las tasas de calentamiento a menudo superan los 300 °C por minuto, en comparación con los 5-8 °C por minuto típicos de los hornos convencionales. Esto también permite temperaturas de sinterización generales más bajas, a menudo hasta 200-250 °C menos.

Propiedades del Material Superiores

Debido a que el material pasa muy poco tiempo a altas temperaturas, la SPS inhibe eficazmente el crecimiento del grano.

Esto es fundamental para la sinterización de polvos de tamaño nano. Permite la creación de materiales totalmente densos que conservan su nanoestructura original y las propiedades superiores asociadas, algo casi imposible con métodos convencionales lentos. El resultado es un producto final más denso y con menos defectos.

Eficiencia Mejorada y Ahorro de Costos

La combinación de tiempos de ciclo más cortos y temperaturas más bajas se traduce directamente en un menor consumo de energía. Esto hace que el proceso de fabricación sea más eficiente y reduce el costo por pieza para materiales avanzados.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la SPS no es una solución universal. Su naturaleza específica introduce ciertas limitaciones que es fundamental comprender.

Restricciones Geométricas

El uso de una matriz rígida y presión uniaxial significa que la SPS es más adecuada para producir formas relativamente simples, como discos, cilindros y bloques rectangulares. Las geometrías tridimensionales complejas no son factibles con este proceso.

Idoneidad del Material

El proceso es más efectivo para materiales conductores o semiconductores donde la corriente puede pasar fácilmente entre las partículas. Si bien existen técnicas para sinterizar materiales aislantes como algunas cerámicas, a menudo requieren configuraciones de matriz especializadas y más complejas.

Costo Inicial del Equipo

Las máquinas SPS son sofisticadas y representan una inversión de capital significativa en comparación con los hornos industriales estándar. Este costo generalmente posiciona a la SPS para su uso en investigación, desarrollo y producción de materiales avanzados de alto valor en lugar de componentes de bajo costo y alto volumen.

Cuándo Elegir la Sinterización por Plasma de Chispa

Su elección del método de sinterización debe guiarse por su objetivo final. La SPS es una herramienta especializada para aplicaciones específicas de alto rendimiento.

- Si su enfoque principal es desarrollar materiales novedosos con nanoestructuras: La SPS es la opción superior, ya que su ciclo rápido es esencial para prevenir el crecimiento del grano que destruye las propiedades a nanoescala.

- Si su enfoque principal es la creación rápida de prototipos y la investigación de materiales: La velocidad de la SPS permite una rápida iteración y prueba, acelerando drásticamente el desarrollo de nuevas composiciones de materiales.

- Si su enfoque principal es la producción de cerámicas o compuestos de alto rendimiento: La SPS logra una densificación superior y menos defectos internos, lo que conduce a una mayor resistencia mecánica y fiabilidad.

- Si su enfoque principal es la producción en masa de piezas metálicas simples: Un proceso convencional de prensado y sinterización es probablemente una solución más rentable debido a los menores costos de equipo y la escalabilidad establecida.

En última instancia, la Sinterización por Plasma de Chispa proporciona una capacidad poderosa para superar los límites de la ciencia de los materiales, permitiendo la creación de materiales de próxima generación con estructuras de alto rendimiento controladas con precisión.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Mecanismo de Calentamiento | Corriente CC pulsada y plasma | Calentamiento por horno externo |

| Tiempo de Ciclo | Minutos | Horas a Días |

| Temperatura Típica | Más baja (a menudo 200-250 °C menos) | Más alta |

| Crecimiento del Grano | Inhibido (ideal para nanoestructuras) | Significativo |

| Mejor para | I+D, cerámicas avanzadas, compuestos | Piezas simples de alto volumen |

¿Listo para superar los límites de su investigación de materiales?

La Sinterización por Plasma de Chispa de KINTEK puede ayudarle a lograr la creación rápida de prototipos y a fabricar materiales totalmente densos con propiedades superiores. Nuestro equipo de laboratorio y consumibles están diseñados para satisfacer las necesidades precisas de los laboratorios modernos.

Contacte con nuestros expertos hoy mismo para discutir cómo la SPS puede acelerar su desarrollo de materiales de próxima generación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuánto tiempo tarda la sinterización por plasma chispa? Los ciclos completos de SPS tardan entre 5 y 20 minutos

- ¿Función principal del sistema de vacío en hornos de prensado en caliente? Optimización de la sinterización y pureza de la aleación Co-50Cr

- ¿Qué es el sistema SPS? Una guía sobre los sistemas de protección especial frente a la sinterización por plasma de chispa

- ¿Por qué es esencial un sistema de alto vacío para el prensado en caliente de Ti-22Al-25Nb? Proteja sus aleaciones contra la oxidación

- ¿Cuáles son los beneficios de usar un horno de sinterización por prensado en caliente al vacío para materiales de contacto eléctrico Ag-SnO2-Y2O3?

- ¿Qué funciones cumple un horno de prensa en caliente al vacío para tochos de Al6061/B4C? Lograr una densificación del 100%

- ¿Cuáles son los efectos de la presión de sinterización? Lograr una mayor densidad y controlar la microestructura

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío? Guía experta para la fabricación avanzada de compuestos