En la fabricación avanzada y la ciencia de los materiales, una película pulverizada (o "sputtered film") es una capa ultrafina de material depositada sobre una superficie átomo por átomo mediante un proceso llamado deposición por pulverización catódica (sputter deposition). Esta técnica es un tipo de Deposición Física de Vapor (PVD) donde los átomos son expulsados físicamente de un material fuente (un "blanco" o "target") dentro de un vacío y luego se condensan sobre un sustrato, formando una película de pureza, densidad y adhesión excepcionales.

La pulverización catódica no es simplemente un método de recubrimiento; es un proceso fundamental para la ingeniería de materiales a nivel atómico. Al utilizar iones de alta energía para desplazar físicamente los átomos de una fuente, crea películas con una adhesión e integridad estructural superiores que a menudo son imposibles de lograr con métodos simples de evaporación o químicos.

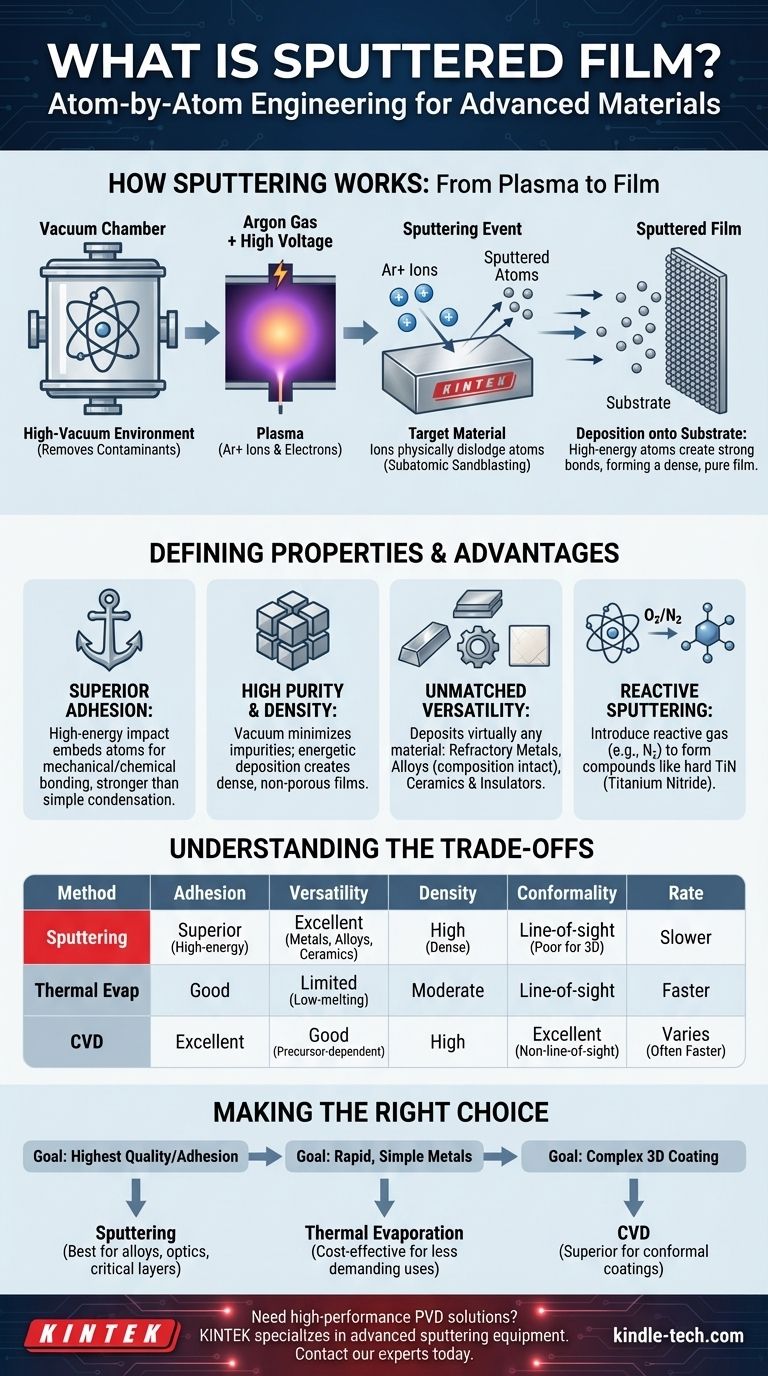

Cómo funciona la pulverización catódica: del plasma a la película

La pulverización catódica es un proceso altamente controlado que tiene lugar dentro de una cámara de vacío. Comprender la secuencia de eventos revela por qué las películas resultantes tienen propiedades tan únicas.

El entorno de vacío

Primero, un sustrato (el objeto a recubrir) y un blanco (el material fuente para la película) se colocan en una cámara de alto vacío. Este vacío es fundamental ya que elimina los gases atmosféricos que de otro modo podrían contaminar la película o interferir con el proceso.

Creación del plasma

Se introduce un gas inerte, comúnmente argón, en la cámara a baja presión. Luego se aplica un alto voltaje, que ioniza el gas argón y crea un estado de materia brillante y energético conocido como plasma.

El evento de "pulverización" (Sputtering)

El plasma consiste en iones de argón positivos y electrones libres. Los iones cargados positivamente son acelerados por un campo eléctrico y bombardean la superficie del blanco, que se mantiene a un potencial negativo. Esta colisión es como un chorro de arena subatómico, donde la energía del impacto es lo suficientemente alta como para expulsar físicamente, o "pulverizar", átomos individuales del material objetivo.

Deposición sobre el sustrato

Estos átomos pulverizados viajan a través de la cámara de vacío y aterrizan en el sustrato. A medida que se acumulan, forman una película delgada, altamente uniforme y densa. Debido a que los átomos llegan con una energía cinética significativa, se unen muy fuertemente a la superficie del sustrato.

Las propiedades definitorias de una película pulverizada

El "cómo" de la pulverización catódica conduce directamente al "por qué" se utiliza. Las propiedades de las películas pulverizadas las hacen esenciales para aplicaciones de alto rendimiento.

Adhesión superior

Los átomos pulverizados impactan el sustrato con alta energía, lo que puede incrustarlos ligeramente en la superficie. Esto crea un enlace mecánico y químico mucho más fuerte que los métodos donde los átomos simplemente se condensan con baja energía, como la evaporación térmica.

Alta pureza y densidad

El entorno de alto vacío minimiza las impurezas, y el proceso de deposición energética empaqueta los átomos juntos de manera ajustada. Esto da como resultado películas densas y no porosas con propiedades eléctricas y ópticas predecibles.

Versatilidad de material inigualable

A diferencia de la evaporación térmica, que se limita a materiales que se pueden fundir y hervir, la pulverización catódica puede depositar prácticamente cualquier material. Esto incluye metales refractarios con puntos de fusión extremadamente altos (como tungsteno o tantalio), aleaciones (que se depositan con su composición original intacta) e incluso cerámicas y aislantes.

Pulverización catódica reactiva para compuestos

Al introducir un gas reactivo como oxígeno o nitrógeno en la cámara junto con argón, se pueden formar películas compuestas. Por ejemplo, pulverizar un blanco de titanio en un ambiente de nitrógeno crea una película de nitruro de titanio (TiN) excepcionalmente dura y de color dorado directamente sobre el sustrato.

Comprender las compensaciones

La pulverización catódica es una técnica poderosa, pero no es la única opción para la deposición de películas delgadas. Sus ventajas deben sopesarse frente a sus limitaciones y compararse con otros métodos comunes.

Pulverización catódica frente a evaporación térmica

La evaporación térmica, otro método PVD, implica calentar un material hasta que se evapora y se condensa en un sustrato. Si bien a menudo es más rápida y sencilla para metales puros, sus películas generalmente tienen menor adhesión y densidad que las películas pulverizadas. La pulverización catódica es muy superior para aleaciones y materiales de alto punto de fusión.

Pulverización catódica frente a deposición química de vapor (CVD)

CVD utiliza reacciones químicas de gases precursores para hacer crecer una película sobre un sustrato calentado. Una ventaja clave de CVD es su capacidad para producir recubrimientos altamente conformales que cubren uniformemente formas tridimensionales complejas. La pulverización catódica, al ser un proceso de línea de visión, tiene dificultades para recubrir superficies ocultas o trincheras profundas.

El desafío de las tasas de deposición

Una compensación principal con la pulverización catódica es su tasa de deposición, que a menudo es menor que la de la evaporación térmica o ciertos procesos CVD. Esto puede convertirla en una opción más lenta y costosa para aplicaciones donde la máxima calidad de la película no es la principal preocupación.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con los requisitos de uso final de la película.

- Si su enfoque principal es la mayor calidad de película y adhesión posibles: La pulverización catódica es la opción definitiva, especialmente para aleaciones, compuestos y capas ópticas o electrónicas críticas.

- Si su enfoque principal es la deposición rápida de metales simples: La evaporación térmica a menudo proporciona una solución más rentable y rápida para aplicaciones menos exigentes.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo: La deposición química de vapor (CVD) es generalmente el método superior debido a su naturaleza sin línea de visión.

En última instancia, dominar la pulverización catódica permite a los ingenieros y científicos controlar con precisión las propiedades fundamentales de los materiales, construyendo dispositivos de alto rendimiento desde el átomo hacia arriba.

Tabla de resumen:

| Propiedad | Película Pulverizada | Evaporación Térmica | Deposición Química de Vapor (CVD) |

|---|---|---|---|

| Adhesión | Superior (Impacto de alta energía) | Buena | Excelente |

| Versatilidad del Material | Excelente (Metales, Aleaciones, Cerámicas) | Limitada (Materiales de bajo punto de fusión) | Buena (Depende de los precursores) |

| Densidad/Pureza de la Película | Alta (Densa, no porosa) | Moderada | Alta |

| Conformidad del Recubrimiento | Línea de visión (Mala para formas complejas) | Línea de visión | Excelente (Sin línea de visión) |

| Tasa de Deposición | Más lenta | Más rápida | Variable (A menudo más rápida) |

¿Necesita depositar películas delgadas de alto rendimiento para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para pulverización catódica y otros procesos de Deposición Física de Vapor (PVD). Nuestra experiencia puede ayudarle a lograr la adhesión, pureza y versatilidad de materiales superiores requeridas para sus aplicaciones más exigentes en electrónica, óptica y materiales avanzados. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de película delgada y encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura