La ventaja definitiva de la deposición química de vapor a baja presión (LPCVD) sobre la deposición a presión atmosférica (APCVD) es su capacidad para producir películas de uniformidad y conformidad excepcionalmente altas. Al operar al vacío, LPCVD garantiza que los gases reactivos puedan recubrir uniformemente microestructuras complejas y tridimensionales y grandes lotes de sustratos, una hazaña que es difícil a presión atmosférica.

La compensación central es simple: LPCVD prioriza la calidad, uniformidad y pureza de la película al reducir la presión, mientras que APCVD prioriza una alta tasa de deposición. La elección entre ellas depende completamente de si la aplicación exige precisión o velocidad.

El papel crítico de la presión en la deposición

Para comprender las ventajas de LPCVD, primero debemos observar el comportamiento de los gases. La presión operativa cambia fundamentalmente la forma en que las moléculas reactivas viajan e interactúan con la superficie del sustrato.

El impacto del viaje molecular (camino libre medio)

A presión atmosférica (APCVD), la cámara está densa de moléculas de gas. Esto da como resultado un camino libre medio muy corto, lo que significa que las moléculas reactivas chocan frecuentemente entre sí y viajan en un patrón caótico similar a la difusión.

En contraste, bajo las condiciones de vacío de LPCVD, la cámara tiene muchas menos moléculas. Esto crea un camino libre medio largo, lo que permite que las moléculas reactivas viajen mucho más lejos en línea recta antes de colisionar.

Transporte de masa frente a límites de reacción superficial

Esta diferencia en el camino libre medio dicta lo que limita el proceso de deposición.

APCVD es típicamente un proceso limitado por el transporte de masa. La reacción está limitada por la velocidad a la que las moléculas reactivas frescas pueden difundirse a través del gas denso para llegar al sustrato. Esto a menudo conduce al agotamiento de los reactivos a medida que el gas fluye sobre la superficie.

LPCVD es un proceso limitado por la velocidad de reacción superficial. Debido a que los reactivos pueden llegar fácilmente a toda la superficie, la velocidad de deposición está limitada solo por la velocidad de la reacción química en el sustrato mismo, que está controlada principalmente por la temperatura.

Ventajas clave de operar a baja presión (LPCVD)

El cambio a un proceso limitado por la velocidad de reacción superficial otorga a LPCVD varias ventajas distintas y potentes, particularmente para la fabricación de microelectrónica.

Uniformidad superior de la película

Debido a que los reactivos no se agotan a medida que fluyen sobre el sustrato, cada parte de la superficie está expuesta a una concentración de gas casi idéntica. Esto da como resultado una película que es altamente uniforme en espesor en toda la oblea.

Esta uniformidad también permite el procesamiento por lotes, donde docenas o incluso cientos de obleas pueden apilarse verticalmente en un tubo de horno, lo que aumenta drásticamente el rendimiento a pesar de una menor tasa de deposición por oblea.

Excelente conformidad

La conformidad es la capacidad de una película para recubrir uniformemente una superficie compleja y no plana. El largo camino libre medio en LPCVD permite que los gases reactivos penetren profundamente en trincheras y orificios microscópicos antes de reaccionar.

El resultado es una película que se conforma perfectamente a la topografía subyacente, lo cual es absolutamente fundamental para construir las estructuras multicapa que se encuentran en los circuitos integrados y los dispositivos MEMS.

Mayor pureza y calidad de la película

Operar al vacío inherentemente reduce la concentración de contaminantes de fondo como oxígeno, agua o nitrógeno que podrían incorporarse involuntariamente a la película en crecimiento.

Además, el crecimiento típicamente más lento y controlado en un proceso LPCVD a menudo da como resultado películas con mejor estructura cristalina, mayor densidad y menor tensión residual.

Comprender las compensaciones: el caso de APCVD

Si bien LPCVD sobresale en precisión, no es la solución ideal para todas las aplicaciones. APCVD tiene una ventaja clave que lo convierte en la opción preferida en ciertos escenarios.

La ventaja decisiva de la velocidad

La principal fortaleza de APCVD es su alta tasa de deposición. La concentración mucho mayor de moléculas reactivas a presión atmosférica conduce a un crecimiento de película significativamente más rápido.

Esto hace que APCVD sea altamente efectivo para aplicaciones donde se necesitan capas gruesas y la uniformidad perfecta no es la principal preocupación, como depositar recubrimientos protectores o capas de óxido gruesas en células solares.

Requisitos de equipo más simples

Los sistemas APCVD no requieren las bombas de alto vacío costosas y complejas y el hardware asociado necesarios para LPCVD. Para aplicaciones donde no se necesita un entorno de vacío, esto puede conducir a una configuración de equipo más simple y rentable.

Tomar la decisión correcta para su objetivo

La decisión entre LPCVD y APCVD es una elección de ingeniería estratégica basada en los requisitos específicos del producto final.

- Si su enfoque principal es la fabricación de microelectrónica compleja (por ejemplo, circuitos integrados, MEMS): LPCVD es la opción clara por su uniformidad y conformidad inigualables en topografías intrincadas.

- Si su enfoque principal es aplicar recubrimientos funcionales gruesos rápidamente (por ejemplo, para células solares o herramientas): La alta tasa de deposición de APCVD proporciona una ventaja significativa en rendimiento y rentabilidad.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: El entorno de vacío y la cinética de reacción controlada de LPCVD le dan una ventaja distintiva.

En última instancia, elegir su método de deposición es un reflejo directo de si su prioridad reside en la precisión absoluta de la película o en la pura velocidad de su creación.

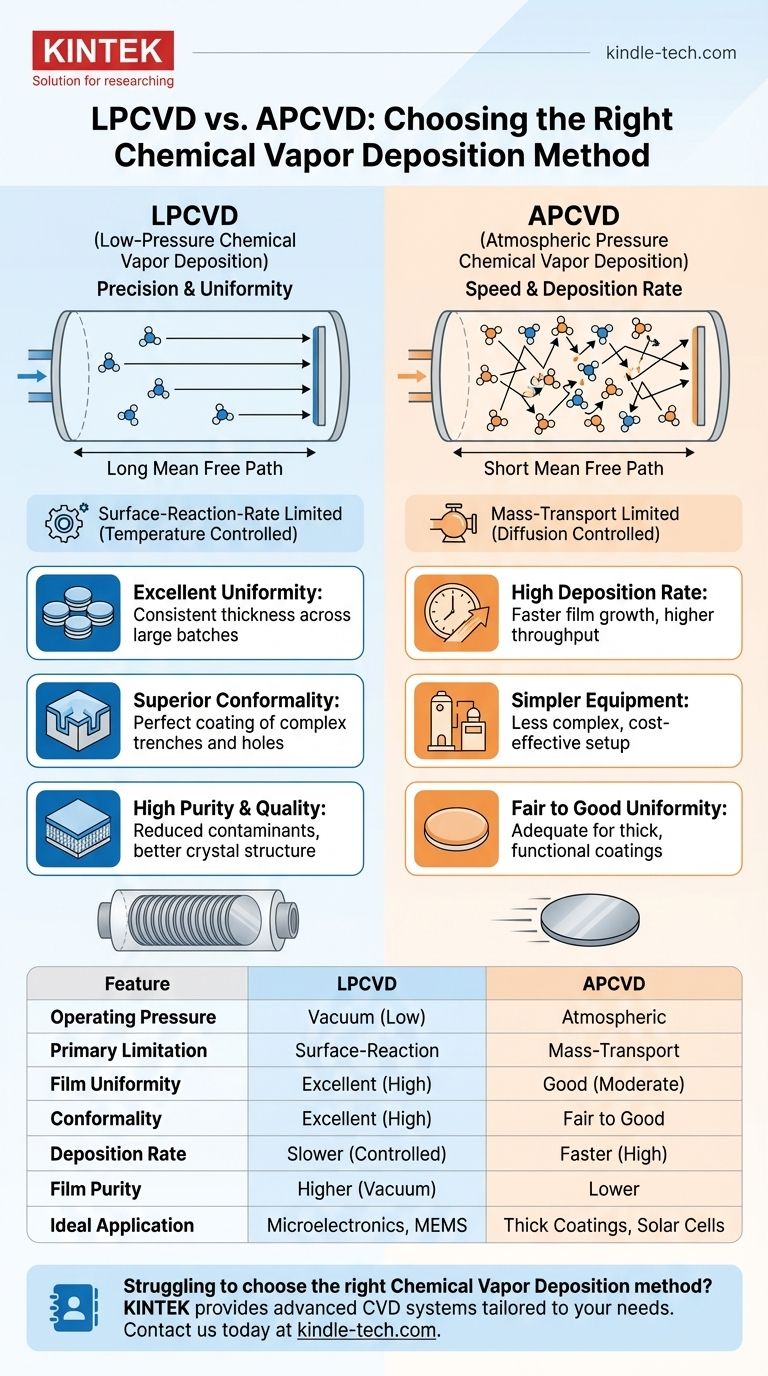

Tabla de resumen:

| Característica | LPCVD | APCVD |

|---|---|---|

| Presión de funcionamiento | Vacío (Baja Presión) | Presión Atmosférica |

| Limitación principal | Limitado por la velocidad de reacción superficial | Limitado por el transporte de masa |

| Uniformidad de la película | Excelente (Alta) | Buena (Moderada) |

| Conformidad | Excelente (Alta) | Regular a Buena |

| Tasa de deposición | Más lenta (Controlada) | Más rápida (Alta) |

| Pureza de la película | Mayor (Entorno de vacío) | Menor |

| Aplicación ideal | Microelectrónica, MEMS, Recubrimientos de precisión | Recubrimientos gruesos, Células solares, Deposición rápida |

¿Tiene dificultades para elegir el método de deposición química de vapor adecuado para su aplicación?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas CVD avanzados adaptados a sus necesidades específicas de investigación y producción. Ya sea que necesite la precisión de LPCVD para microelectrónica o la velocidad de APCVD para recubrimientos gruesos, nuestros expertos pueden ayudarle a seleccionar la solución ideal para mejorar la eficiencia y los resultados de su laboratorio.

Contáctenos hoy a través de nuestro formulario de contacto para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio con equipos confiables y orientados al rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados