La ventaja fundamental del sputtering catódico por magnetrón es su capacidad para producir películas delgadas de alta calidad, densas y con una fuerte adhesión a altas velocidades de deposición. Lo logra utilizando un campo magnético para crear un plasma altamente eficiente, un proceso que funciona con una vasta gama de materiales, incluidos aquellos con puntos de fusión muy altos que no se pueden evaporar fácilmente.

El sputtering catódico por magnetrón no debe verse como un método de recubrimiento más. Es una tecnología de plataforma altamente controlable y escalable que aprovecha los campos magnéticos para superar las limitaciones fundamentales del sputtering convencional, lo que permite una deposición más rápida, más fría y más eficiente para aplicaciones industriales y de investigación exigentes.

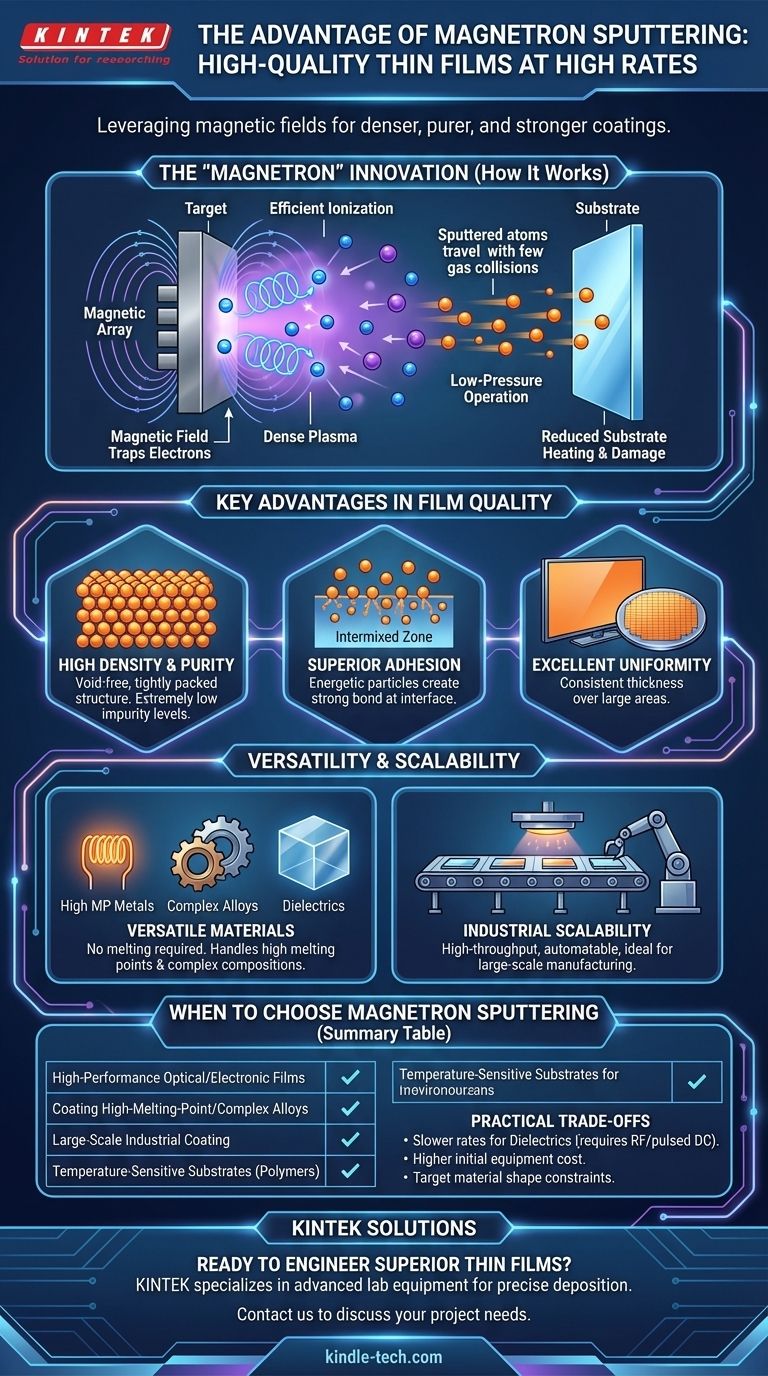

Cómo los campos magnéticos revolucionan el proceso de sputtering

El término "magnetrón" en el nombre es la innovación clave. Se coloca un campo magnético estratégicamente detrás del material a depositar (el "blanco"), lo que mejora drásticamente el proceso.

Captura de electrones para una ionización eficiente

En cualquier proceso de sputtering, los iones de gas inerte (como el argón) se aceleran para golpear un blanco, desprendiendo átomos que luego se depositan en el sustrato.

El sputtering catódico por magnetrón utiliza un campo magnético para atrapar electrones cerca de la superficie del blanco. Estos electrones atrapados recorren un camino en espiral mucho más largo, lo que aumenta drásticamente la probabilidad de que colisionen e ionizen los átomos de argón neutros.

Esto crea un plasma denso y estable precisamente donde se necesita, lo que conduce a un sputtering mucho más eficiente del material del blanco.

Permitiendo una deposición a baja presión y con poco daño

Debido a que el plasma se genera y confina de manera tan eficiente, todo el proceso puede operar a presiones y voltajes mucho más bajos.

Esto tiene dos beneficios críticos. Primero, una presión más baja significa que los átomos pulverizados viajan al sustrato con menos colisiones en fase gaseosa, reteniendo más energía para una mejor calidad de la película. Segundo, reduce significativamente el bombardeo de electrones y el calentamiento del sustrato, evitando daños a materiales sensibles.

Ventajas clave en la calidad y el rendimiento de la película

La física única del proceso de magnetrón se traduce directamente en características de película superiores que son difíciles de lograr con otros métodos.

Lograr alta densidad y pureza de la película

Los átomos expulsados del blanco en el sputtering catódico por magnetrón tienen una mayor energía cinética que los de la simple evaporación térmica.

Cuando estos átomos energéticos llegan al sustrato, se organizan en una película densa y compacta con muy pocos vacíos. El entorno de alto vacío también asegura que se incorpore un nivel extremadamente bajo de impurezas en la película.

Garantizar una adhesión superior

La mayor energía de las partículas depositadas también les permite implantarse ligeramente en la superficie del sustrato.

Esto crea una zona "intermezclada" en la interfaz, lo que resulta en una adhesión excepcionalmente fuerte entre la película y el sustrato. Esto es fundamental para las películas que deben soportar desgaste, tensión o ciclos térmicos.

Proporcionar una excelente uniformidad en áreas grandes

El proceso es notablemente estable y controlable, lo que permite la deposición de películas con un grosor y una composición altamente uniformes en áreas muy grandes.

Esto lo convierte en la tecnología de referencia para aplicaciones de fabricación como vidrio arquitectónico, pantallas planas y obleas de semiconductores, donde la consistencia es primordial.

Versatilidad y escalabilidad industrial

Más allá de la calidad de la película, el sputtering catódico por magnetrón ofrece una flexibilidad inigualable y es perfectamente adecuado para la producción de gran volumen.

Pulverización de materiales difíciles y complejos

Debido a que el sputtering catódico por magnetrón es un proceso físico, no térmico, no requiere fundir el material fuente.

Esto permite depositar materiales con puntos de fusión extremadamente altos (como tungsteno o tantalio), aleaciones complejas (que se depositan con su composición original intacta) e incluso compuestos dieléctricos.

Protección de sustratos sensibles al calor

El menor calentamiento del sustrato mencionado anteriormente es una ventaja crucial. Permite aplicar recubrimientos de alta calidad a materiales sensibles a la temperatura como plásticos, polímeros e incluso papel sin que se derritan o deformen.

Diseñado para fabricación de alto rendimiento

La combinación de altas velocidades de deposición para metales, excelente uniformidad en áreas grandes y idoneidad para la automatización hace que el sputtering catódico por magnetrón sea ideal para la producción a escala industrial. Es un proceso repetible y confiable que se puede escalar para satisfacer las demandas de alto rendimiento.

Comprensión de las compensaciones prácticas

Aunque es potente, el sputtering catódico por magnetrón no está exento de consideraciones. La objetividad requiere reconocer dónde puede ser menos adecuado.

Velocidades de deposición más lentas para dieléctricos

Si bien las velocidades de deposición para metales son muy altas, la pulverización de materiales aislantes (dieléctricos) es más compleja. Requiere una fuente de alimentación de radiofrecuencia (RF) o CC pulsada, lo que generalmente da como resultado velocidades de deposición significativamente más bajas en comparación con los materiales conductores.

Mayor costo inicial del equipo

El equipo necesario, incluidas las cámaras de vacío, las fuentes de alimentación de alto voltaje y los blancos magnéticos especializados, es más complejo y conlleva un costo de inversión inicial más alto en comparación con técnicas más simples como la evaporación térmica.

Restricciones del material del blanco

El material fuente debe fabricarse en una forma y tamaño específicos para servir como blanco de sputtering. Esto a veces puede ser difícil o costoso para materiales raros, quebradizos o difíciles de mecanizar.

Cuándo elegir el sputtering catódico por magnetrón

Su elección de tecnología de deposición siempre debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal son las películas ópticas o electrónicas de alto rendimiento: La pureza, densidad y uniformidad superiores hacen del sputtering catódico por magnetrón la opción ideal.

- Si su enfoque principal es recubrir metales de alto punto de fusión o aleaciones complejas: El sputtering catódico por magnetrón es uno de los pocos métodos que puede manejar estos materiales mientras conserva su composición.

- Si su enfoque principal es el recubrimiento industrial a gran escala: Su escalabilidad, alta velocidad para metales y potencial de automatización proporcionan un rendimiento y una repetibilidad inigualables.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como polímeros: La naturaleza a baja temperatura del proceso protege el sustrato del daño térmico.

En última instancia, el sputtering catódico por magnetrón proporciona una combinación excepcionalmente potente de control, calidad y escalabilidad para la ingeniería de películas delgadas avanzadas.

Tabla de resumen:

| Ventaja clave | Descripción |

|---|---|

| Alta densidad y pureza de la película | Produce películas compactas y sin vacíos con impurezas mínimas en un entorno de alto vacío. |

| Adhesión superior | Las partículas energéticas crean una zona intermezclada en la interfaz para una fuerte unión película-sustrato. |

| Excelente uniformidad | Garantiza un grosor y una composición consistentes en áreas grandes como obleas o paneles de visualización. |

| Versatilidad con materiales | Maneja metales de alto punto de fusión, aleaciones y dieléctricos sin daños térmicos a los sustratos. |

| Deposición a baja temperatura | Protege los sustratos sensibles al calor (por ejemplo, plásticos) al operar a presiones y voltajes más bajos. |

¿Listo para diseñar películas delgadas superiores con sputtering catódico por magnetrón?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para una deposición precisa de películas delgadas. Ya sea que trabaje en investigación o en fabricación de gran volumen, nuestras soluciones de sputtering catódico por magnetrón ofrecen la densidad, adhesión y uniformidad que sus proyectos exigen.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado