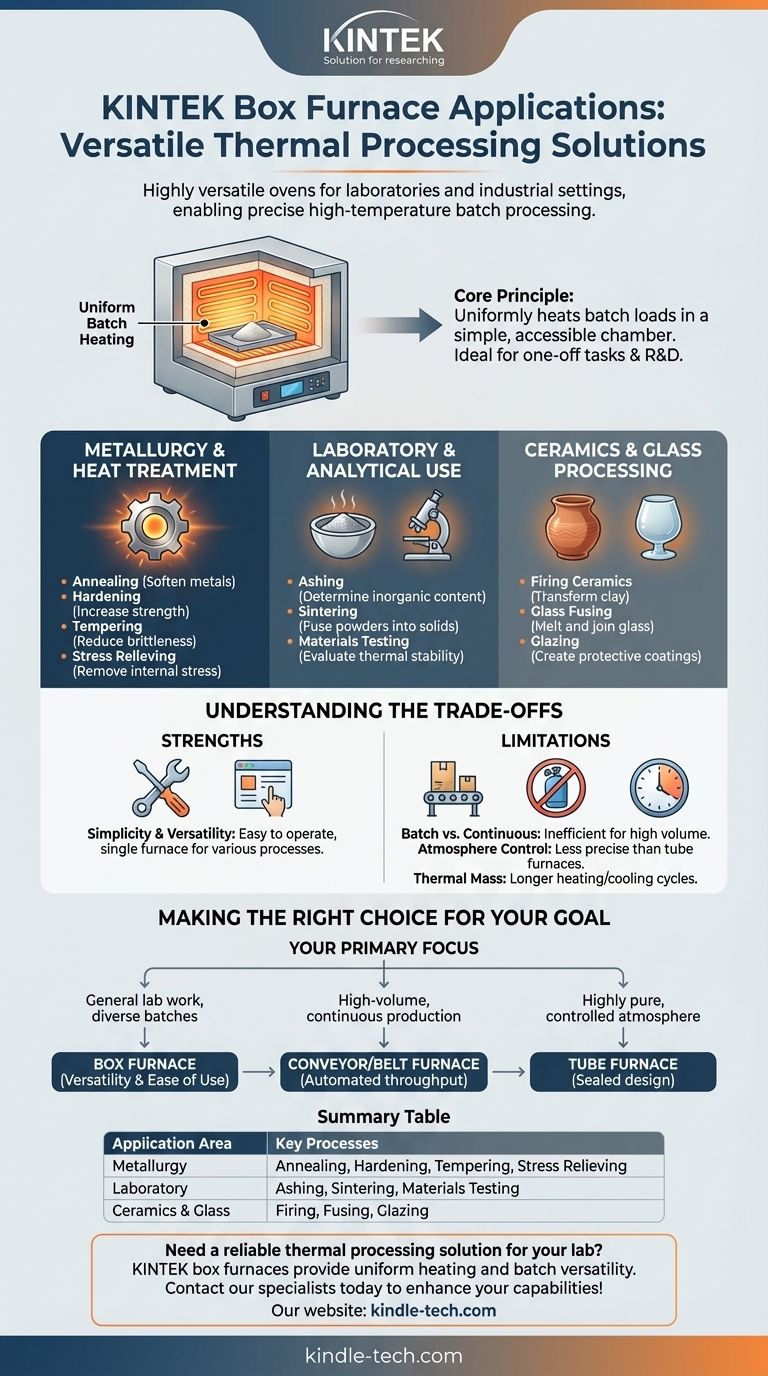

En esencia, un horno de caja es un horno muy versátil que se utiliza para el procesamiento térmico a alta temperatura en entornos de laboratorio e industriales. Sus aplicaciones principales incluyen el tratamiento térmico de metales para alterar sus propiedades, la calcinación de muestras para determinar su contenido inorgánico y la realización de investigaciones sobre materiales avanzados que requieren ciclos térmicos precisos.

El valor central de un horno de caja reside en su capacidad para calentar uniformemente cargas por lotes de materiales en una cámara simple y accesible. Es la opción predeterminada para una amplia gama de procesos térmicos que no requieren la complejidad o el rendimiento de un sistema de alimentación continua.

Cómo un Horno de Caja Cumple su Propósito

Para comprender sus aplicaciones, primero debe comprender su diseño fundamental. Su forma de "caja" no es meramente descriptiva; es fundamental para su función.

Los Componentes Centrales

Un horno de caja consta de una cámara fuertemente aislada con una puerta en un lado para el acceso. En el interior, los elementos calefactores, generalmente hechos de materiales como Kanthal (para hasta ~1200 °C) o carburo de silicio (para temperaturas más altas), están dispuestos para irradiar calor uniformemente por toda la cámara.

Este diseño crea un entorno térmico estable y uniforme, lo cual es fundamental para obtener resultados consistentes.

El Principio del Procesamiento por Lotes

A diferencia de los hornos continuos o de cinta transportadora, un horno de caja opera sobre una base por lotes. Un operador coloca una pieza o una bandeja de material en su interior, cierra la puerta, ejecuta un ciclo de temperatura preprogramado y luego retira el lote terminado.

Este flujo de trabajo simple lo hace ideal para tareas únicas, investigación y desarrollo, o producción de volumen bajo a medio donde cada lote puede tener requisitos únicos.

Aplicaciones Clave en Diversas Industrias

La combinación de calentamiento uniforme y flexibilidad por lotes hace que el horno de caja sea un elemento básico en varios campos clave.

Metalurgia y Tratamiento Térmico

Esta es una aplicación industrial principal. Los procesos específicos incluyen:

- Recocido: Calentar y enfriar lentamente el metal para hacerlo más blando y dúctil.

- Temple (Endurecimiento): Calentar el acero a una temperatura crítica y luego enfriarlo rápidamente (templado) para aumentar la dureza.

- Revenido: Recalentar una pieza endurecida a una temperatura más baja para reducir la fragilidad.

- Alivio de Tensiones: Calentar una pieza soldada o mecanizada para eliminar las tensiones internas acumuladas durante la fabricación.

Uso de Laboratorio y Analítico

En laboratorios de investigación y control de calidad, los hornos de caja son herramientas indispensables para:

- Calcinación (Ashing): Quemar todo el material orgánico en una muestra a una temperatura controlada para medir con precisión el peso de la ceniza inorgánica restante. Esto es común en la ciencia de los alimentos, el análisis ambiental y las pruebas de plásticos.

- Sinterización: Calentar polvos compactados por debajo de su punto de fusión para fusionarlos en una masa sólida y coherente. Esto es fundamental para crear muchas piezas cerámicas y metálicas.

- Pruebas de Materiales: Someter los materiales a altas temperaturas para evaluar su estabilidad, degradación o rendimiento bajo estrés térmico.

Procesamiento de Cerámica y Vidrio

La excelente uniformidad de la temperatura es fundamental para los artistas y fabricantes que trabajan con cerámica y vidrio.

- Cocción de Cerámica: Transformar la arcilla en un objeto cerámico duro y duradero.

- Fusión de Vidrio: Calentar trozos de vidrio hasta que se derritan y se fusionen.

- Esmaltado: Hornear una pieza de cerámica por segunda vez después de aplicar un esmalte para crear un recubrimiento vítreo y protector.

Comprender las Compensaciones

Aunque es muy versátil, un horno de caja no es la solución adecuada para todas las necesidades de procesamiento térmico. Ponderar objetivamente sus fortalezas y limitaciones es clave.

Fortaleza: Simplicidad y Versatilidad

Su diseño sencillo facilita su operación y mantenimiento. Se puede utilizar un solo horno para una amplia variedad de materiales y procesos simplemente cambiando el programa de temperatura.

Limitación: Procesamiento por Lotes frente a Continuo

La mayor fortaleza del horno es también su principal limitación. Es inherentemente ineficiente para líneas de producción automatizadas de alto volumen donde las piezas deben procesarse continuamente. Para esto, se requiere un horno de cinta transportadora.

Limitación: Control de Atmósfera

Un horno de caja estándar funciona en aire ambiente. Si bien algunos modelos pueden equiparse con puertos para introducir un gas inerte como nitrógeno o argón, no están tan bien sellados como un horno tubular. Un horno tubular es superior para procesos que exigen una atmósfera altamente pura y controlada para prevenir la oxidación.

Limitación: Masa Térmica y Tiempo de Ciclo

El aislamiento pesado requerido para altas temperaturas y uniformidad le da al horno una masa térmica significativa. Esto significa que puede llevar una cantidad considerable de tiempo calentarse y enfriarse, lo que lo hace menos adecuado para aplicaciones que requieren ciclos térmicos extremadamente rápidos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el tipo correcto de horno depende completamente de su objetivo específico.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o el tratamiento térmico de piezas diversas por lotes: Un horno de caja ofrece una versatilidad y facilidad de uso inigualables.

- Si su enfoque principal es la producción continua de alto volumen de piezas similares: Debe investigar un horno de cinta transportadora o de banda diseñado para el rendimiento automatizado.

- Si su enfoque principal es procesar muestras bajo una atmósfera de gas altamente pura y controlada: Un horno tubular es casi siempre la opción superior debido a su diseño sellado.

Comprender estos principios básicos le permite seleccionar no solo una herramienta, sino la solución de procesamiento térmico adecuada para su objetivo específico.

Tabla Resumen:

| Área de Aplicación | Procesos Clave |

|---|---|

| Metalurgia | Recocido, Temple, Revenido, Alivio de Tensiones |

| Laboratorio | Calcinación, Sinterización, Pruebas de Materiales |

| Cerámica y Vidrio | Cocción, Fusión, Esmaltado |

¿Necesita una solución de procesamiento térmico confiable para su laboratorio? Un horno de caja KINTEK proporciona el calentamiento uniforme y la versatilidad de procesamiento por lotes esenciales para resultados consistentes en el tratamiento térmico, la calcinación y la investigación de materiales. Nuestra experiencia en equipos de laboratorio garantiza que obtenga la herramienta adecuada para su aplicación específica. Contacte a nuestros especialistas hoy mismo para discutir sus requisitos y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es el proceso de calcinación? Una guía para la purificación térmica y la transformación de materiales

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire caliente? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio

- ¿Cuáles son los componentes de un horno mufla? Descubra los sistemas centrales para un calentamiento preciso y seguro