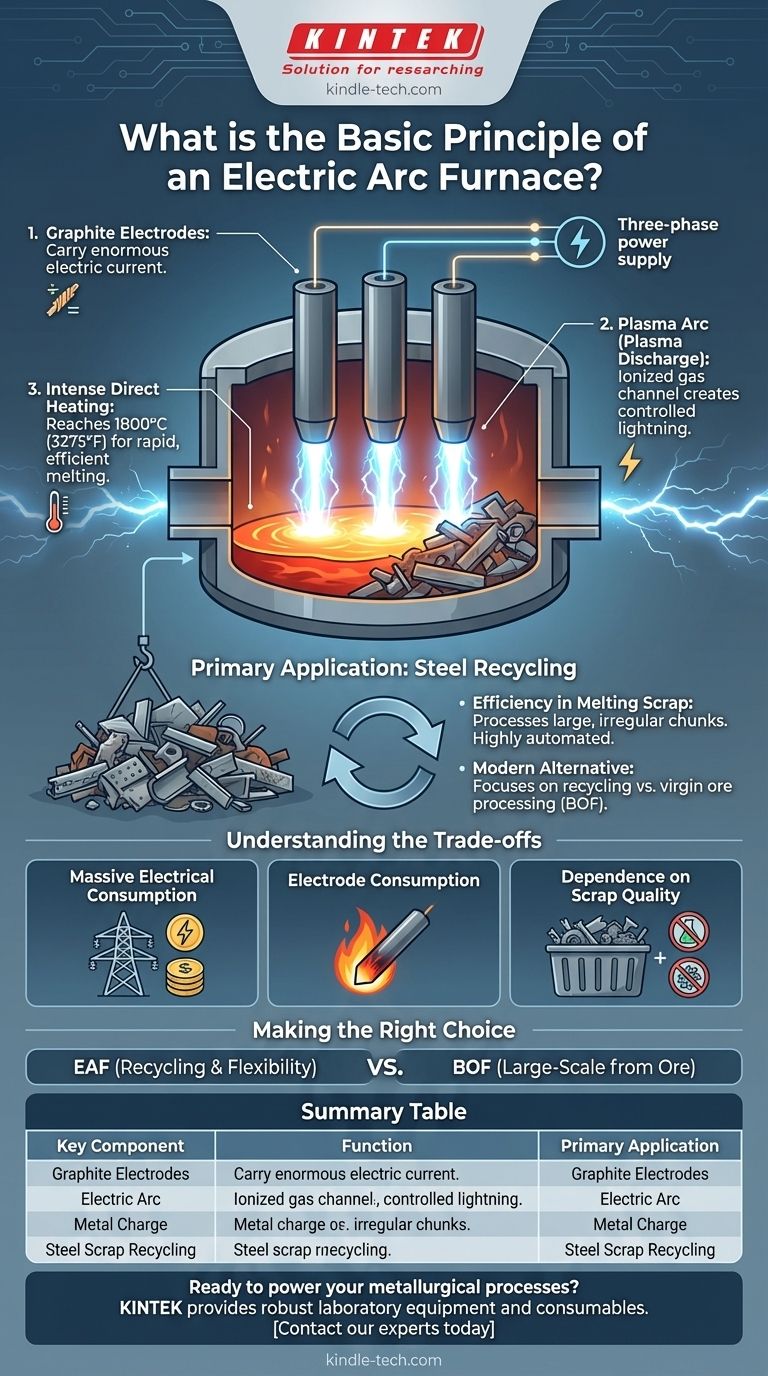

En esencia, el principio básico de un horno de arco eléctrico (EAF) es convertir la energía eléctrica en calor intenso para fundir metal. Esto se logra creando un arco eléctrico de alta potencia —una forma de descarga de plasma— que fluye entre los electrodos de grafito y el material metálico (la carga). Este arco genera temperaturas extremas, fundiendo rápidamente el metal sin necesidad de la combustión tradicional de combustible.

Un horno de arco eléctrico evita por completo la combustión química. Utiliza la potencia bruta de la electricidad para generar un arco de plasma controlado, creando temperaturas lo suficientemente altas como para fundir acero y otros metales con notable velocidad y eficiencia.

Cómo un arco eléctrico genera calor

El proceso es una aplicación directa de la física eléctrica para lograr un objetivo metalúrgico. Implica varios componentes clave que trabajan en secuencia para entregar grandes cantidades de energía térmica precisamente donde se necesita.

El papel de los electrodos

Un EAF típicamente utiliza tres grandes electrodos de grafito cilíndricos. Estos electrodos están conectados a una potente fuente de alimentación eléctrica trifásica.

Se colocan verticalmente sobre la carga metálica dentro del horno. Como conductores, su propósito es transportar la enorme corriente eléctrica necesaria para iniciar y mantener el arco.

Creación del arco de plasma

El proceso comienza cuando los electrodos se bajan hacia la carga metálica. Se aplica un voltaje muy alto, lo que hace que la electricidad salte el espacio entre las puntas de los electrodos y el metal.

Esta descarga ioniza el gas en el espacio, creando un canal de plasma eléctricamente conductor. Este rayo estable y controlado es el arco eléctrico.

Calentamiento intenso y directo

El arco de plasma es increíblemente caliente, capaz de alcanzar temperaturas de alrededor de 1800°C (3275°F).

Este calor intenso se transfiere directamente al metal a través de la radiación y la conducción. Debido a que el material está en contacto directo con el arco, la transferencia de energía es extremadamente eficiente y la fusión es muy rápida.

La aplicación principal: Reciclaje de acero

Aunque versátil, el horno de arco eléctrico se ha convertido en la tecnología dominante para un proceso industrial específico y crítico: el reciclaje de chatarra de acero.

Eficiencia en la fusión de chatarra

Los EAF son excepcionalmente adecuados para fundir chatarra. Su capacidad para entregar un calor inmenso rápidamente les permite procesar grandes trozos irregulares de acero reciclado que serían difíciles de manejar en otros tipos de hornos.

El proceso está altamente automatizado, lo que permite a los operadores gestionar el ciclo de fusión, añadir aleaciones y refinar la química del metal fundido con alta precisión.

Una alternativa moderna al procesamiento de mineral

El proceso EAF a menudo se contrasta con el Horno Básico de Oxígeno (BOF), que se utiliza principalmente para producir acero a partir de mineral de hierro (material virgen).

Los EAF ofrecen más flexibilidad, se pueden iniciar y detener más fácilmente y tienen una huella más pequeña. Esto los convierte en la piedra angular de las modernas "mini-acerías", que se centran en reciclar chatarra para convertirla en nuevos productos de acero.

Comprendiendo las compensaciones

La eficiencia del EAF conlleva demandas operativas y limitaciones específicas que son fundamentales de comprender.

Consumo masivo de electricidad

Un EAF es una de las mayores cargas eléctricas en cualquier red eléctrica. Operar un horno requiere una fuente de energía dedicada y de alta capacidad, y los costos de electricidad representan una parte importante del gasto operativo total.

Consumo de electrodos

Los electrodos de grafito no son permanentes. El calor intenso del arco y el ambiente químico dentro del horno hacen que se quemen lentamente, o se "consuman".

Estos electrodos deben reemplazarse periódicamente, lo que añade un costo de material significativo al proceso de fabricación de acero.

Dependencia de la calidad de la chatarra

La calidad final del acero producido en un EAF está directamente relacionada con la calidad de la chatarra utilizada como materia prima.

Los contaminantes en la chatarra, como el cobre, el estaño o los plásticos, deben gestionarse cuidadosamente. La chatarra de mala calidad puede provocar impurezas en el producto final, lo que requiere pasos de refinamiento adicionales que añaden tiempo y costo.

Tomar la decisión correcta para su objetivo

El EAF es una herramienta poderosa, pero su idoneidad depende completamente del objetivo metalúrgico específico.

- Si su enfoque principal es el reciclaje y la flexibilidad: El EAF es la tecnología superior para fundir chatarra de acero, ofreciendo un procesamiento por lotes rápido y la capacidad de producir una amplia gama de grados de acero.

- Si su enfoque principal es la producción a gran escala a partir de mineral de hierro: El Horno Básico de Oxígeno tradicional integrado con un alto horno es generalmente la vía más establecida y económica para la producción de acero virgen.

- Si su enfoque principal es la gestión de energía y costos: La viabilidad de un EAF depende del acceso a un suministro de electricidad de alto voltaje estable y a precios competitivos.

El horno de arco eléctrico transformó fundamentalmente la metalurgia moderna al convertir la electricidad directamente en una herramienta para la fusión y el reciclaje.

Tabla resumen:

| Componente clave | Función |

|---|---|

| Electrodos de grafito | Transportan alta corriente para crear y mantener el arco eléctrico. |

| Arco eléctrico (Plasma) | Genera calor extremo (hasta 1800°C) para la fusión directa de metales. |

| Carga metálica (Chatarra) | El material a fundir, calentado directamente por la radiación del arco. |

| Aplicación principal | Tecnología dominante para el reciclaje eficiente y flexible de chatarra de acero. |

¿Listo para potenciar sus procesos metalúrgicos con precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados para aplicaciones exigentes. Ya sea que esté involucrado en investigación, control de calidad o desarrollo de procesos que implican operaciones de alta temperatura, nuestra experiencia puede ayudarle a lograr una mayor eficiencia y fiabilidad.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer sus necesidades específicas de equipos de laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico