En el mundo de la metalurgia, el proceso por lotes para el tratamiento térmico es un método en el que una cantidad específica de piezas, conocida como "lote" o "carga", se procesa junta como una sola unidad. Todo el grupo de componentes pasa por el ciclo completo de tres etapas de calentamiento, mantenimiento a la temperatura (remojo) y enfriamiento simultáneamente dentro de un horno cerrado.

La característica definitoria del tratamiento térmico por lotes no es la temperatura o el tiempo específicos, sino la metodología: procesar un grupo discreto de componentes como una unidad de principio a fin. Este enfoque ofrece una excelente flexibilidad para piezas variadas, pero contrasta con el flujo continuo y de gran volumen de otros métodos.

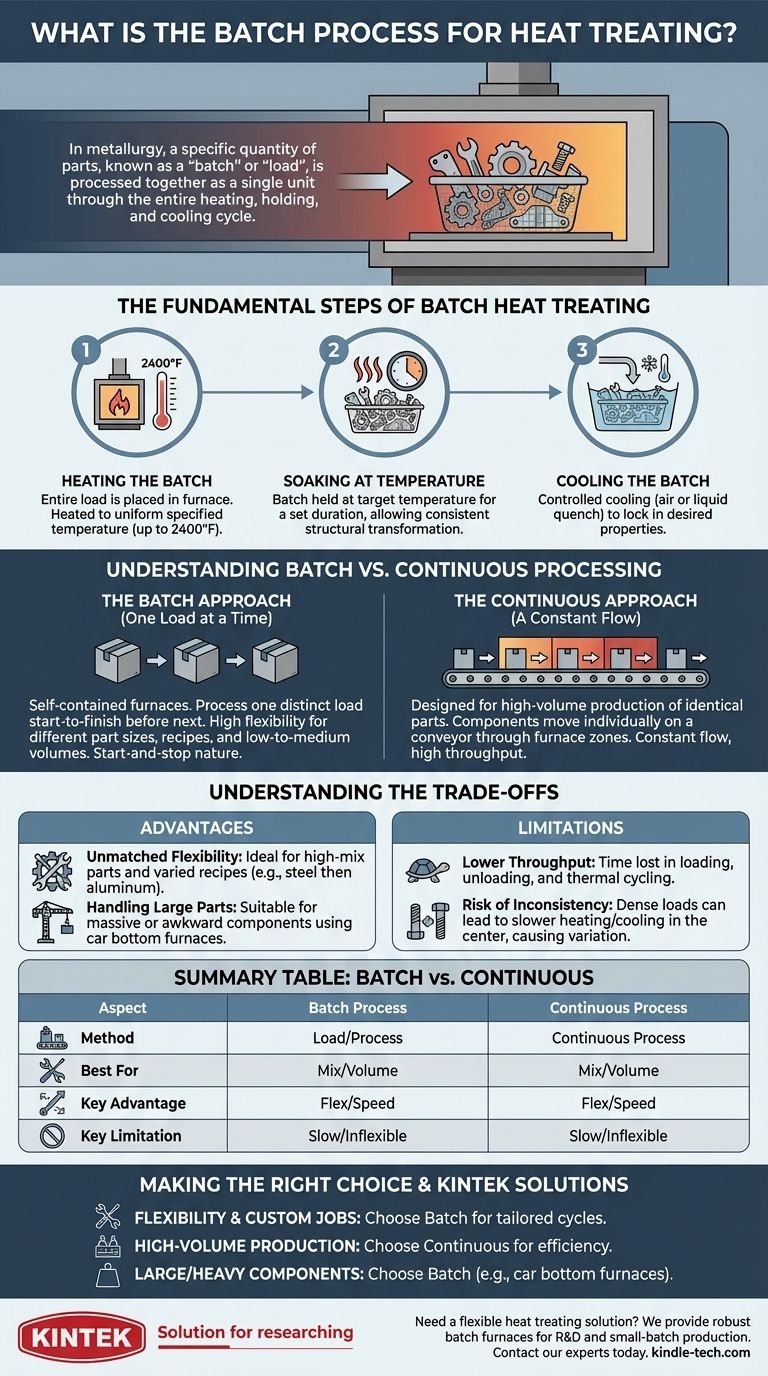

Los pasos fundamentales del tratamiento térmico por lotes

El método por lotes sigue los tres principios básicos de cualquier proceso de tratamiento térmico, pero los aplica a toda la carga a la vez. El objetivo es garantizar que cada pieza del lote logre la misma transformación estructural.

Paso 1: Calentamiento del lote

El proceso comienza colocando toda la carga en un horno. Luego, el horno se calienta a una temperatura especificada, que puede ser de hasta 2400 °F (aproximadamente 1315 °C). Un desafío crítico aquí es garantizar un calentamiento uniforme en todas las piezas, ya sea que estén en el centro o en el borde de la carga.

Paso 2: Mantenimiento a la temperatura (Remojo)

Una vez alcanzada la temperatura objetivo, todo el lote se mantiene, o se deja en "remojo", durante un período predeterminado. Esta duración, que oscila entre segundos y muchas horas, permite que la estructura cristalina interna del material se transforme completa y consistentemente en cada pieza de la carga.

Paso 3: Enfriamiento del lote

Después del remojo, todo el lote se enfría de manera controlada para fijar las propiedades deseadas, como la dureza o la ductilidad. La carga puede enfriarse lentamente al aire, o enfriarse rápidamente sumergiendo toda la cesta de piezas en un líquido como agua o aceite.

Comprender el procesamiento por lotes frente al continuo

La designación "por lotes" contrasta directamente con el tratamiento térmico "continuo". Comprender esta distinción es clave para saber cuándo usar cada método.

El enfoque por lotes: una carga a la vez

Los hornos por lotes son autónomos y procesan una carga distinta de principio a fin antes de que pueda comenzar la siguiente. A menudo se cargan y descargan manualmente o con grúas para componentes muy grandes.

Este método se define por su naturaleza de inicio y parada, lo que lo hace muy adaptable a diferentes tamaños de piezas, requisitos de procesamiento y volúmenes de producción.

El enfoque continuo: un flujo constante

Los procesos continuos, por el contrario, están diseñados para la producción de gran volumen de piezas idénticas. Los componentes se mueven individualmente en una cinta transportadora a través de diferentes zonas de un horno, cada una configurada a una temperatura específica.

Procesos como el calentamiento por inducción, donde una corriente eléctrica calienta un área pequeña y específica de una sola pieza antes de que se apague inmediatamente, representan una forma de flujo continuo de una sola pieza, valorada por su velocidad y precisión en la producción en masa.

Comprender las compensaciones

Elegir el proceso por lotes implica ventajas y limitaciones claras que lo hacen adecuado para aplicaciones específicas.

Ventaja: Flexibilidad inigualable

El procesamiento por lotes es ideal para "talleres de trabajo" o entornos de producción con una alta mezcla de piezas diferentes. Dado que cada ciclo es independiente, los operadores pueden ejecutar un lote de pernos de acero con una receta, seguido de un lote de soportes de aluminio con un perfil de temperatura y tiempo completamente diferente.

Ventaja: Manejo de piezas grandes e incómodas

Los componentes extremadamente grandes o pesados, como engranajes masivos o vigas estructurales, a menudo son imposibles de mover en una cinta transportadora. Los hornos de "fondo móvil" (car bottom) a gran escala, donde las piezas se cargan en una sección de piso móvil, son un tipo de horno por lotes diseñado específicamente para estos escenarios.

Limitación: Menor rendimiento

El principal inconveniente del proceso por lotes es su menor rendimiento en comparación con los métodos continuos. El tiempo dedicado a cargar, descargar, calentar el horno desde un estado más frío y enfriarlo crea brechas de ciclo que son ineficientes para la producción estandarizada de gran volumen.

Limitación: Riesgo de inconsistencia

En cargas densamente empaquetadas, las piezas en el centro del lote pueden calentarse y enfriarse más lentamente que las del exterior. Esto puede crear ligeras variaciones en las propiedades metalúrgicas en todo el lote, lo que requiere un diseño cuidadoso del horno y estrategias de carga para mitigarlas.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende completamente de sus necesidades de producción, la geometría de la pieza y el volumen deseado.

- Si su enfoque principal es la flexibilidad y los trabajos personalizados: El proceso por lotes es ideal, ya que le permite adaptar cada ciclo a diferentes materiales, tamaños de piezas y propiedades deseadas.

- Si su enfoque principal es la producción de gran volumen de piezas idénticas: Un proceso continuo proporcionará un rendimiento, consistencia y eficiencia de costos mucho mayores a escala.

- Si su enfoque principal es el procesamiento de componentes muy grandes o pesados: Los hornos por lotes, particularmente los diseños de fondo móvil o de caja, son a menudo la única solución práctica.

En última instancia, comprender el proceso por lotes se trata de reconocer su papel como un método versátil y fundamental para lograr propiedades de material precisas en cantidades específicas y controladas.

Tabla de resumen:

| Aspecto | Proceso por lotes | Proceso continuo |

|---|---|---|

| Método | Procesa una "carga" completa de piezas como una unidad | Las piezas se mueven individualmente a través de las zonas del horno en una cinta transportadora |

| Ideal para | Alta mezcla, volumen bajo a medio; piezas grandes/incómodas | Piezas idénticas de alto volumen |

| Ventaja clave | Flexibilidad para diferentes tipos de piezas y recetas | Alto rendimiento y eficiencia |

| Limitación clave | Menor rendimiento; riesgo de inconsistencia en cargas densas | Inflexible; no apto para piezas grandes o variadas |

¿Necesita una solución de tratamiento térmico flexible para sus necesidades únicas de laboratorio o producción?

En KINTEK, nos especializamos en proporcionar hornos por lotes y equipos de laboratorio robustos y confiables adaptados para un procesamiento térmico preciso. Ya sea que esté trabajando con tamaños de piezas variados, geometrías complejas o aleaciones especializadas, nuestras soluciones ofrecen el calentamiento y enfriamiento controlado requerido para resultados consistentes.

Le ayudamos a:

- Lograr propiedades de material precisas para I+D o producción de lotes pequeños.

- Manejar componentes grandes o de forma incómoda con facilidad.

- Mantener la flexibilidad para cambiar entre diferentes recetas de tratamiento térmico.

Hablemos de sus requisitos específicos. Contacte a nuestros expertos hoy mismo para encontrar el equipo de tratamiento térmico por lotes perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores