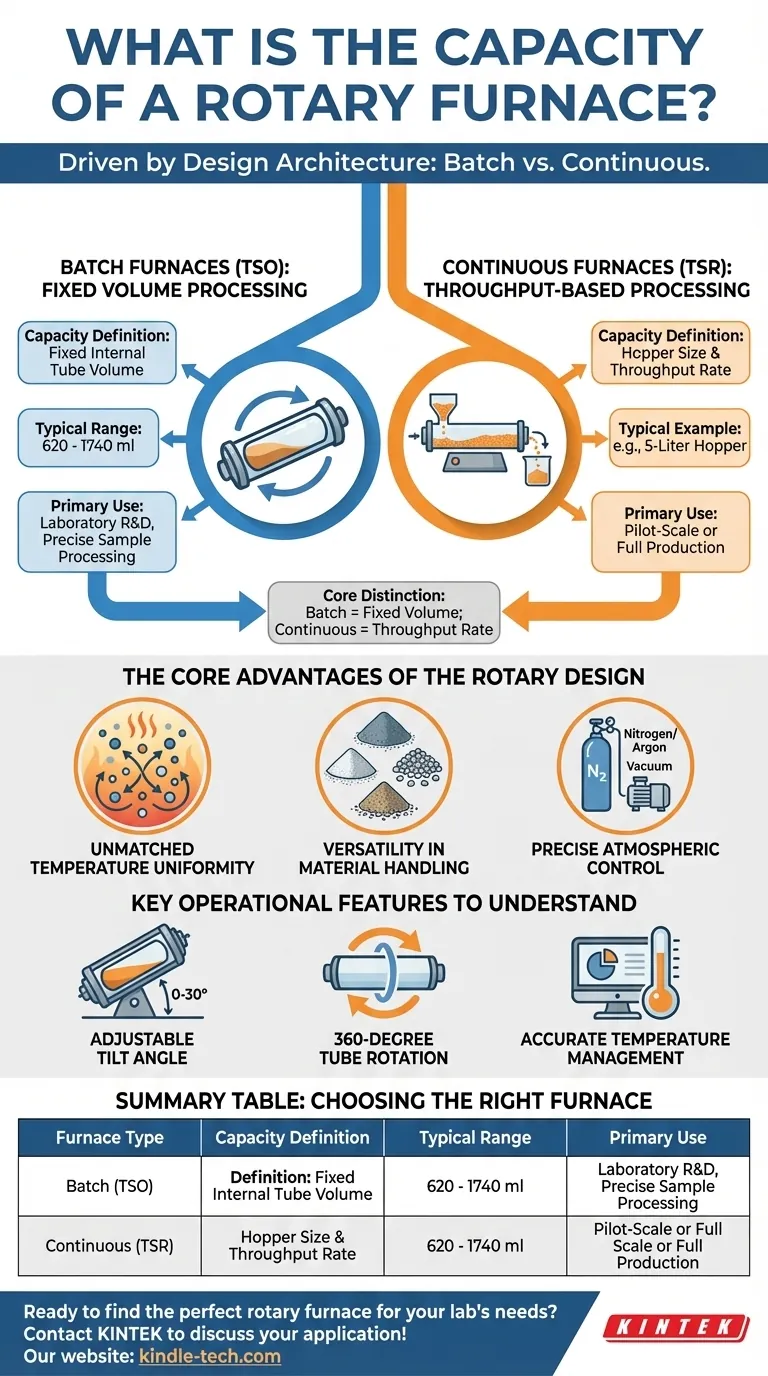

La capacidad de un horno rotatorio depende completamente de su arquitectura de diseño. Estos hornos se construyen en dos configuraciones distintas: modelos de procesamiento por lotes con capacidades fijas y más pequeñas, o modelos de procesamiento continuo diseñados para producción de alto rendimiento donde la capacidad está limitada por tolvas externas.

La distinción principal es simple: los hornos por lotes se definen por un volumen de procesamiento fijo, típicamente medido en mililitros para trabajos de laboratorio, mientras que los hornos continuos se definen por su tasa de rendimiento y el tamaño de sus sistemas de alimentación, a menudo medidos en litros.

Las dos arquitecturas de los hornos rotatorios

El factor más crítico que determina la capacidad y la aplicación de un horno rotatorio es si opera por lotes o de forma continua. Esta es la elección de diseño fundamental que dicta su uso.

Hornos por lotes (TSO): Procesamiento de volumen fijo

Los hornos rotatorios tipo lote están diseñados para procesar una única cantidad definida de material a la vez.

Su capacidad se mide por el volumen interno del tubo de procesamiento. El rango típico para estos hornos es entre 620 y 1740 ml.

Esta arquitectura es ideal para investigación de laboratorio, desarrollo de materiales y cualquier aplicación que requiera un control preciso sobre una muestra específica y finita.

Hornos continuos (TSR): Procesamiento basado en el rendimiento

Los hornos rotatorios continuos están construidos para un flujo de material ininterrumpido y constante.

Su "capacidad" no es una medida del volumen interno del tubo, sino del tamaño de las tolvas de alimentación y recolección. Por ejemplo, un sistema podría usar una tolva de 5 litros para alimentar constantemente material a través de la zona de calentamiento.

Este diseño es adecuado para la fabricación a escala piloto o entornos de producción completos donde el rendimiento constante es el objetivo principal.

Las ventajas principales del diseño rotatorio

Más allá de la capacidad, la razón para elegir un horno rotatorio radica en su capacidad única para manipular materiales durante el procesamiento térmico.

Uniformidad de temperatura inigualable

La rotación constante del tubo del horno asegura que el material en su interior se mezcle a fondo. Esta acción elimina los puntos calientes y los gradientes de temperatura, lo que lleva a un tratamiento térmico excepcionalmente uniforme.

Versatilidad en el manejo de materiales

Los hornos rotatorios sobresalen en el procesamiento de una amplia variedad de tipos de materiales. Pueden calentar eficazmente polvos, gránulos y otros sólidos que serían difíciles de calentar uniformemente en un horno estático.

Control atmosférico preciso

Estos sistemas están diseñados para aplicaciones de alta pureza. Pueden operar con atmósferas específicas introduciendo gases como nitrógeno o argón, o pueden usarse en condiciones de vacío con una bomba externa.

Características operativas clave para comprender

Varias características clave permiten la precisión y eficiencia de un horno rotatorio.

Ángulo de inclinación ajustable

Todo el cuerpo del horno puede inclinarse, a menudo entre 0 y 30 grados. Esto permite a los operadores controlar el tiempo de residencia y la velocidad de flujo del material a través del tubo de calentamiento.

Rotación del tubo de 360 grados

La rotación completa del tubo es el mecanismo central para la mezcla. Esta agitación constante es lo que garantiza que cada partícula esté expuesta a las mismas condiciones de procesamiento.

Gestión precisa de la temperatura

Los hornos rotatorios modernos utilizan sofisticados sistemas de control por computadora para gestionar la temperatura. Esto permite una alta precisión y asegura la calidad y repetibilidad del producto final.

Tomar la decisión correcta para su objetivo

Seleccionar el horno rotatorio correcto requiere una comprensión clara de su objetivo principal de procesamiento.

- Si su enfoque principal es la I+D a escala de laboratorio: Un horno por lotes (TSO) es la elección correcta, ya que su volumen fijo (620-1740 ml) está diseñado para un control preciso sobre muestras discretas.

- Si su enfoque principal es la producción continua: Un horno continuo (TSR) es necesario por su capacidad de alto rendimiento, que está determinada por el tamaño de la tolva.

- Si su enfoque principal es lograr una distribución de calor perfecta: El mecanismo rotatorio en sí es la característica clave, ya que su capacidad para mezclar y voltear material es superior a cualquier diseño de horno estático.

En última instancia, hacer coincidir la arquitectura del horno —por lotes o continuo— con su objetivo específico de procesamiento de materiales es la clave para un resultado exitoso.

Tabla resumen:

| Tipo de horno | Definición de capacidad | Rango típico | Uso principal |

|---|---|---|---|

| Por lotes (TSO) | Volumen interno fijo del tubo | 620 - 1740 ml | I+D de laboratorio, procesamiento preciso de muestras |

| Continuo (TSR) | Tamaño de la tolva y tasa de rendimiento | ej., tolva de 5 litros | Producción a escala piloto o completa |

¿Listo para encontrar el horno rotatorio perfecto para las necesidades de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos hornos rotatorios tanto por lotes como continuos. Ya sea que necesite un control preciso de la temperatura para I+D o capacidades de alto rendimiento para la producción, nuestros expertos pueden ayudarlo a seleccionar la solución ideal para lograr un calentamiento uniforme, un control atmosférico preciso y un procesamiento superior de materiales.

¡Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la eficiencia de la pirólisis? Desbloqueando el verdadero rendimiento de su proceso de pirólisis

- ¿Cómo afecta el tiempo a la pirólisis? Domine el tiempo de residencia para controlar los rendimientos de biocarbo, bioaceite y gas de síntesis

- ¿Es la pirólisis lo mismo que la valorización energética de residuos? Desvelando el reciclaje químico frente a la recuperación energética

- ¿Cuál es la temperatura óptima para la pirólisis? Dirija su biochar, bioaceite o gas de síntesis deseado

- ¿Cuál es el uso de un horno rotatorio? Lograr un calentamiento y mezcla uniformes para obtener resultados superiores

- ¿Qué es el proceso de pirólisis rápida (flash pyrolysis)? Maximizar el rendimiento de bioaceite líquido a partir de biomasa y plástico

- ¿Qué es el proceso de pirólisis rápida? Convierta la biomasa en bio-aceite líquido de manera eficiente

- ¿Cuál es la composición del gas de pirólisis de biomasa? Una guía sobre su composición y valor energético