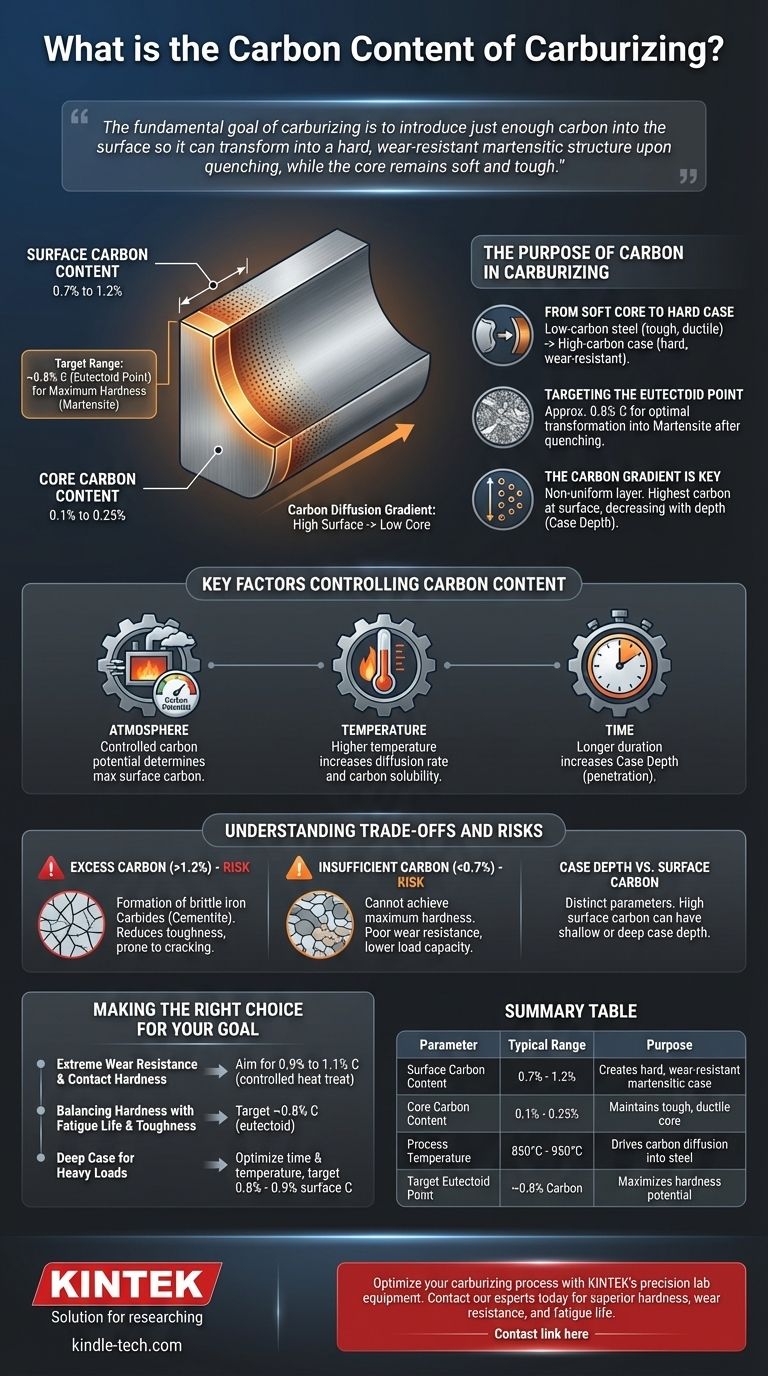

En la carburación, el contenido de carbono superficial objetivo generalmente oscila entre 0.7% y 1.2%. Este proceso no consiste en cambiar la química de todo el componente, sino en crear intencionalmente un gradiente pronunciado de carbono. El nivel de carbono disminuye drásticamente desde esta alta concentración superficial hasta el contenido de carbono original, mucho más bajo, del núcleo del acero (por ejemplo, 0.1% a 0.25%).

El objetivo fundamental de la carburación no es simplemente lograr un porcentaje de carbono específico. Es introducir suficiente carbono en la superficie para que pueda transformarse en una estructura martensítica dura y resistente al desgaste tras el temple, mientras que el núcleo permanece blando y tenaz.

El Propósito del Carbono en la Carburación

De un Núcleo Blando a una Capa Dura

Los aceros con bajo contenido de carbono son inherentemente tenaces y dúctiles, lo que los hace resistentes a la fractura por impacto. Sin embargo, son demasiado blandos para resistir la abrasión y el desgaste.

La carburación resuelve esto difundiendo átomos de carbono en la superficie del acero a altas temperaturas (típicamente 850-950°C o 1560-1740°F). Esto crea una "capa" de acero con alto contenido de carbono en el exterior de un núcleo de acero con bajo contenido de carbono.

Apuntando al Punto Eutectoide

El contenido ideal de carbono para una dureza máxima en el acero está en o ligeramente por encima del punto eutectoide, que es aproximadamente 0.8% de carbono.

A esta concentración, la microestructura del acero puede transformarse casi por completo en martensita después del temple. La martensita es la fase extremadamente dura y frágil que confiere a los componentes carburados su excepcional resistencia al desgaste.

El Gradiente de Carbono es Clave

La carburación no crea una capa uniforme. Produce un gradiente de difusión, con la mayor concentración de carbono en la superficie inmediata.

Este nivel de carbono disminuye gradualmente con la profundidad hasta que coincide con la química original del material base. El espesor de esta capa enriquecida en carbono se conoce como profundidad de la capa.

Factores Clave que Controlan el Contenido de Carbono

El contenido final de carbono superficial y la profundidad de la capa no son accidentales; se controlan con precisión mediante tres variables de proceso principales.

La Atmósfera de Carburación

El medio que rodea la pieza (gas, líquido o paquete sólido) tiene un potencial de carbono específico. Esta es una medida de su capacidad para transferir carbono al acero.

En la carburación de gas moderna, la atmósfera se controla cuidadosamente para mantener un potencial de carbono específico, lo que determina directamente el contenido máximo de carbono que la superficie del acero absorberá.

Temperatura

Las temperaturas de proceso más altas aumentan la velocidad a la que los átomos de carbono se difunden en el acero. Esto permite que se forme una capa más profunda en un período de tiempo más corto.

La temperatura también afecta la cantidad máxima de carbono que la fase austenita del acero puede disolver.

Tiempo

La duración del ciclo de carburación impacta directamente en la profundidad de la capa. Cuanto más tiempo se mantenga el acero a temperatura en la atmósfera rica en carbono, más lejos penetrarán los átomos de carbono en el material.

Comprendiendo las Ventajas y Desventajas y los Riesgos

Lograr el contenido de carbono correcto es un acto de equilibrio. Desviarse del rango óptimo introduce riesgos significativos para el rendimiento del componente.

El Riesgo de Exceso de Carbono (>1.2%)

Si el contenido de carbono superficial se vuelve demasiado alto (hipereutectoide), se puede formar una red de carburos de hierro (cementita) frágiles a lo largo de los límites de grano del acero.

Estos carburos actúan como puntos de tensión internos, reduciendo drásticamente la tenacidad y la vida a la fatiga de la capa y haciéndola propensa a astillarse o agrietarse bajo carga.

El Problema de un Carbono Insuficiente (<0.7%)

Si el carbono superficial es demasiado bajo, el acero no puede alcanzar su máxima dureza potencial tras el temple.

La microestructura resultante será una mezcla de martensita dura y fases más blandas. Esto lleva a un componente con poca resistencia al desgaste y una menor capacidad de carga de lo previsto.

Profundidad de la Capa vs. Carbono Superficial

Es crucial entender que la profundidad de la capa y el carbono superficial son dos parámetros diferentes, aunque relacionados.

Se puede tener un alto carbono superficial con una capa poco profunda (ciclo corto) o un carbono superficial moderado con una capa profunda (ciclo largo). La aplicación dicta la combinación ideal de ambos.

Tomando la Decisión Correcta para su Objetivo

El contenido óptimo de carbono superficial depende completamente de las condiciones de servicio previstas para el componente.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza de contacto: Apunte a un contenido superficial ligeramente hipereutectoide (0.9% a 1.1%), pero asegúrese de que el tratamiento térmico posterior a la carburación se controle para evitar redes de carburos frágiles.

- Si su enfoque principal es equilibrar la dureza con la vida a la fatiga y la tenacidad: Apunte a la composición eutectoide (alrededor de 0.8% C) para lograr una excelente dureza sin inducir la fragilidad asociada con el exceso de carburos.

- Si su enfoque principal es lograr una capa muy profunda para cargas pesadas: Esto se trata más de extender el tiempo del proceso y controlar la temperatura para impulsar la difusión, manteniendo un contenido óptimo de carbono superficial (por ejemplo, 0.8% - 0.9%).

En última instancia, controlar el contenido de carbono en la carburación consiste en diseñar con precisión un material compuesto: un núcleo tenaz y dúctil protegido por una capa dura y duradera.

Tabla Resumen:

| Parámetro | Rango Típico | Propósito |

|---|---|---|

| Contenido de Carbono Superficial | 0.7% - 1.2% | Crea una capa martensítica dura y resistente al desgaste |

| Contenido de Carbono del Núcleo | 0.1% - 0.25% | Mantiene un núcleo tenaz y dúctil |

| Temperatura del Proceso | 850°C - 950°C (1560°F - 1740°F) | Impulsa la difusión de carbono en el acero |

| Punto Eutectoide Objetivo | ~0.8% Carbono | Maximiza el potencial de dureza |

Optimice su proceso de carburación con el equipo de laboratorio de precisión de KINTEK.

Lograr el contenido de carbono perfecto (0.7%-1.2%) es fundamental para crear componentes con una dureza, resistencia al desgaste y vida a la fatiga superiores. KINTEK se especializa en hornos y sistemas de control de atmósfera que ofrecen resultados de carburación precisos y repetibles, asegurando que sus piezas de acero cumplan con las especificaciones exactas de rendimiento.

Ya sea que esté procesando engranajes, cojinetes u otros componentes críticos, nuestras soluciones le ayudan a:

- Mantener el potencial de carbono exacto para una dureza óptima de la capa

- Controlar la temperatura y la atmósfera con precisión

- Prevenir problemas como redes de carburos frágiles o dureza insuficiente

¿Listo para mejorar sus resultados de tratamiento térmico? Contacte a nuestros expertos hoy para discutir sus requisitos específicos de carburación y descubra cómo el equipo de laboratorio de KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo