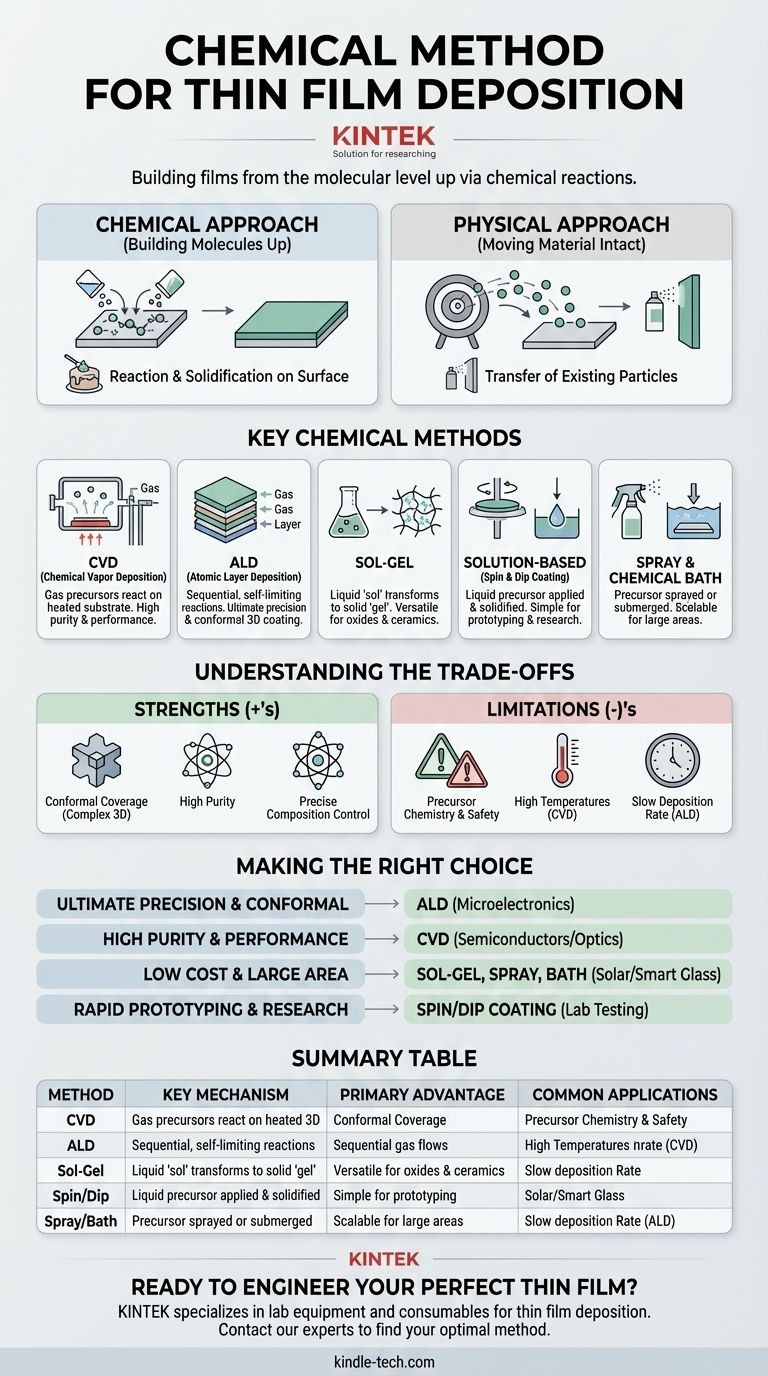

En resumen, los métodos químicos para la deposición de películas delgadas utilizan reacciones químicas para crear una película sólida sobre un sustrato a partir de materiales precursores. A diferencia de los métodos físicos que transfieren un material sólido, las técnicas químicas construyen la película desde el nivel molecular utilizando procesos como la Deposición Química de Vapor (CVD), la Deposición de Capas Atómicas (ALD), sol-gel y el recubrimiento por centrifugación.

La diferencia fundamental es de ensamblaje. La deposición física es como pintar una pared con aerosol, donde las partículas de pintura existentes se mueven de una lata a la superficie. La deposición química es como glasear un pastel, donde se mezclan ingredientes (precursores) que reaccionan y se solidifican directamente en la superficie para formar la capa final.

Los Dos Pilares de la Deposición: Química vs. Física

Para comprender verdaderamente la deposición química, es esencial contrastarla con su contraparte, la deposición física. Toda creación de película delgada se encuadra en una de estas dos categorías.

El Enfoque Químico: Construyendo desde las Moléculas

Los métodos químicos se basan en la transformación de materiales precursores. Estos precursores, a menudo en fase líquida o gaseosa, experimentan una reacción química sobre o cerca de la superficie del sustrato.

Esta reacción hace que se conviertan en el material sólido deseado, formando una película delgada y estable. Este ensamblaje de abajo hacia arriba es la característica definitoria.

El Enfoque Físico: Moviendo el Material Intacto

Los métodos de Deposición Física de Vapor (PVD), como la pulverización catódica o la evaporación térmica, funcionan de manera diferente. Comienzan con un material fuente sólido (un "blanco").

Se utiliza alta energía, ya sea por calor o plasma, para vaporizar átomos del blanco. Estos átomos luego viajan a través de un vacío y se recondensan en el sustrato más frío, formando la película sin una reacción química fundamental.

Un Desglose de los Métodos Químicos Clave

Varias técnicas se engloban bajo el paraguas de la deposición química, cada una con mecanismos únicos y casos de uso ideales.

Deposición Química de Vapor (CVD)

La CVD es una herramienta fundamental en la industria de los semiconductores. Implica la introducción de gases precursores en una cámara de reacción que contiene el sustrato.

Las altas temperaturas hacen que estos gases reaccionen y se descompongan en la superficie del sustrato, dejando una película de alta pureza y alto rendimiento. Una variante común es la CVD asistida por plasma (PECVD), que utiliza plasma para permitir estas reacciones a temperaturas más bajas.

Deposición de Capas Atómicas (ALD)

La ALD es un subconjunto especializado de la CVD que ofrece el máximo control sobre el espesor y la uniformidad de la película. Construye la película una sola capa atómica a la vez.

Esto se logra introduciendo gases precursores secuencialmente, con cada gas completando una reacción autolimitada en la superficie. Esto permite recubrimientos perfectos y "conformes" incluso en las estructuras 3D más complejas.

Sol-Gel

El proceso sol-gel comienza con una solución química, o "sol", que contiene precursores moleculares. Esta solución se aplica a un sustrato, a menudo mediante recubrimiento por centrifugación o inmersión.

A través de un proceso controlado de secado y calentamiento, la solución experimenta un cambio de fase a un gel sólido y finalmente a una película densa y sólida. Este método es muy versátil para crear recubrimientos de óxido y cerámica.

Recubrimiento por Centrifugación y Recubrimiento por Inmersión

Estas son técnicas sencillas, basadas en soluciones, para aplicar un precursor líquido. En el recubrimiento por centrifugación, el sustrato se hace girar a alta velocidad, utilizando la fuerza centrífuga para extender el líquido en una capa extremadamente delgada y uniforme.

En el recubrimiento por inmersión, el sustrato se sumerge lentamente y se retira de un baño químico, dejando una capa controlada del precursor líquido para que se solidifique.

Pirólisis por Pulverización y Baño Químico

La pirólisis por pulverización implica rociar una solución precursora sobre un sustrato calentado. El calor hace que las gotas experimenten una reacción química (pirólisis), depositando una película sólida.

El método de baño químico es aún más directo. El sustrato simplemente se sumerge en una solución donde reacciones químicas controladas hacen que el material deseado precipite y crezca en su superficie.

Comprendiendo las Ventajas y Desventajas

Elegir un método químico implica claras ventajas, pero también requiere reconocer limitaciones específicas.

Ventaja: Cobertura Conforme y Pureza

Debido a que los precursores en fase gaseosa pueden alcanzar cada rincón y grieta de una superficie, métodos como la CVD y especialmente la ALD son inigualables para crear recubrimientos uniformes en objetos complejos y no planos. La naturaleza de las reacciones químicas también tiende a producir películas con una pureza química muy alta.

Ventaja: Control Preciso sobre la Composición

Al gestionar cuidadosamente la mezcla de materiales precursores, se puede controlar con precisión la composición química final (estequiometría) de la película. Esto es crítico para materiales avanzados como semiconductores compuestos y óxidos complejos.

Limitación: Química de los Precursores y Seguridad

El éxito de cualquier método químico depende enteramente de la disponibilidad de productos químicos precursores adecuados. Estos precursores pueden ser caros, altamente tóxicos, inflamables o difíciles de manejar, lo que requiere equipos y protocolos de seguridad especializados.

Limitación: Temperatura y Tasa de Deposición

Muchos procesos de CVD requieren temperaturas muy altas, lo que puede dañar sustratos sensibles como los polímeros. Además, algunos métodos químicos, particularmente la ALD, son inherentemente lentos debido a su mecanismo capa por capa.

Tomando la Decisión Correcta para su Objetivo

La selección del método correcto depende enteramente de las prioridades de su proyecto, desde la precisión y el rendimiento hasta el costo y la escala.

- Si su enfoque principal es la máxima precisión y el recubrimiento conforme: ALD es la elección inigualable por su control a nivel atómico, esencial para la microelectrónica moderna.

- Si su enfoque principal son las películas de alta pureza y alto rendimiento: CVD y sus variantes son el estándar de la industria para crear películas robustas para semiconductores y óptica.

- Si su enfoque principal es el recubrimiento de bajo costo y gran superficie: Los métodos basados en solución como sol-gel, pirólisis por pulverización o baño químico ofrecen una excelente escalabilidad para aplicaciones como vidrio inteligente o células solares.

- Si su enfoque principal es la creación rápida de prototipos o la investigación: El recubrimiento por centrifugación y el recubrimiento por inmersión proporcionan formas sencillas, accesibles y económicas de probar nuevas formulaciones de materiales en un laboratorio.

Al comprender los principios detrás de cada método químico, puede diseñar una película con las propiedades exactas que su proyecto demanda.

Tabla Resumen:

| Método | Mecanismo Clave | Ventaja Principal | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Precursores en fase gaseosa reaccionan en un sustrato calentado. | Películas de alta pureza y alto rendimiento. | Semiconductores, óptica. |

| Deposición de Capas Atómicas (ALD) | Reacciones superficiales secuenciales y autolimitadas. | Máxima precisión y recubrimiento conforme en estructuras 3D complejas. | Microelectrónica, nanotecnología. |

| Sol-Gel | El precursor líquido se transforma en una red sólida. | Versatilidad para óxidos/cerámicas; rentable para grandes áreas. | Células solares, vidrio inteligente, recubrimientos protectores. |

| Recubrimiento por Centrifugación / Recubrimiento por Inmersión | Precursor líquido extendido por centrifugación o inmersión. | Sencillo, económico, prototipado rápido. | Investigación, fotorresistencias. |

| Pirólisis por Pulverización / Baño Químico | Solución precursora pulverizada o sustrato sumergido. | Escalabilidad para recubrimientos de gran superficie. | Células solares, sensores. |

¿Listo para Diseñar su Película Delgada Perfecta?

El método de deposición adecuado es fundamental para el éxito de su proyecto. Ya sea que necesite la precisión a nivel atómico de ALD para I+D avanzada o el rendimiento escalable de CVD para la producción, KINTEK tiene la experiencia y el equipo para ayudarle.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para todas sus necesidades de deposición de películas delgadas. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir el método químico óptimo para lograr las propiedades de película que demanda.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme