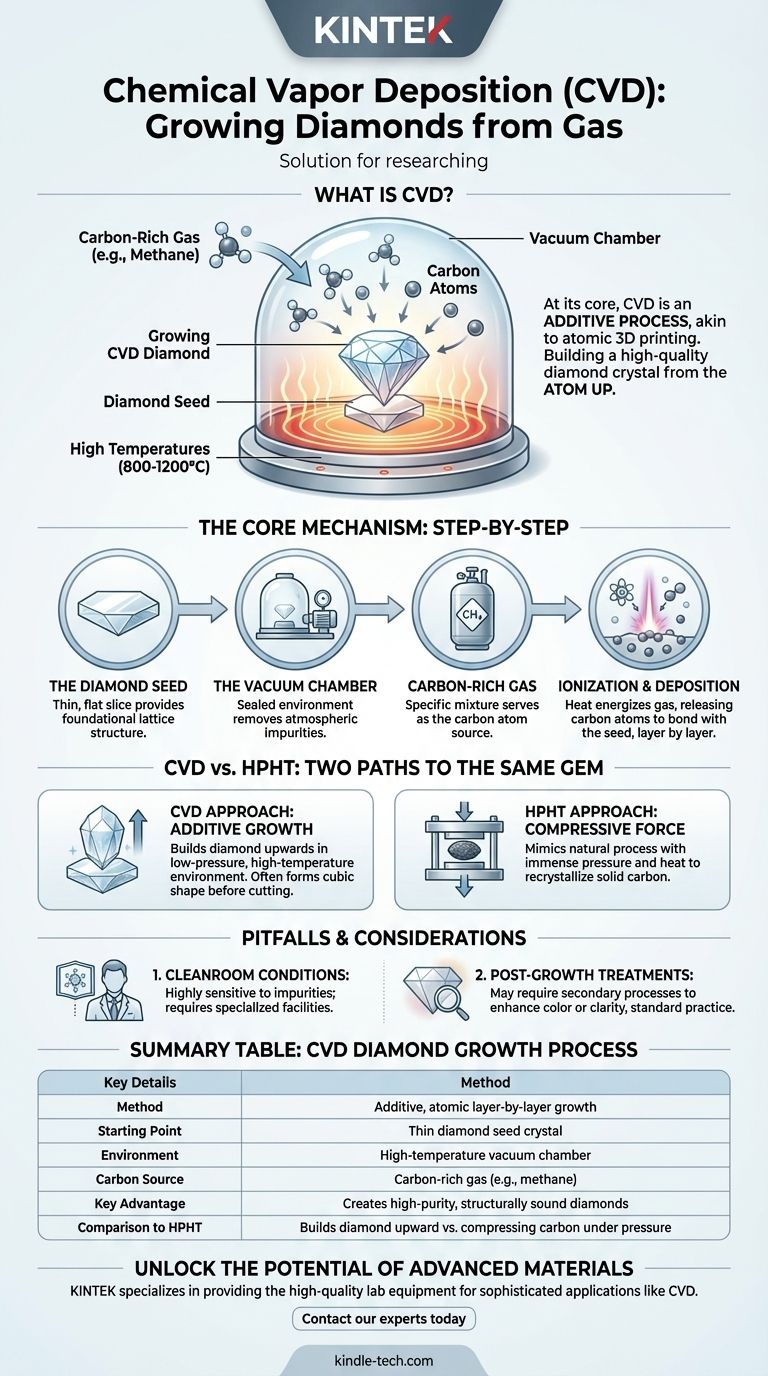

En esencia, la deposición química de vapor (CVD) es un método para cultivar un diamante a partir de un gas. Dentro de una cámara de vacío, una pequeña "semilla" de diamante se expone a un gas rico en carbono a temperaturas muy altas. Este proceso hace que los átomos de carbono se separen del gas y se depositen sobre la semilla, construyendo el diamante capa por capa durante varias semanas.

El método CVD es fundamentalmente un proceso aditivo, similar a la impresión 3D atómica. Construye un cristal de diamante de alta calidad átomo por átomo, en lugar de replicar la inmensa presión que se encuentra en las profundidades de la Tierra.

El mecanismo central del crecimiento de diamantes CVD

Para comprender la CVD, lo mejor es desglosar el proceso en sus etapas esenciales. Cada paso se controla con precisión dentro de equipos altamente especializados para garantizar que el producto final sea un diamante estructuralmente sólido y puro.

El punto de partida: la semilla de diamante

Todo el proceso comienza con una rebanada muy delgada y plana de un diamante preexistente, conocida como semilla de diamante. Esta semilla proporciona la estructura de red cristalina fundamental sobre la cual crecerá el nuevo diamante.

Creando el ambiente ideal: la cámara de vacío

Esta semilla de diamante se coloca dentro de una cámara de vacío sellada. La cámara es fundamental para eliminar cualquier otro gas atmosférico que pueda introducir impurezas o interferir con el crecimiento del cristal.

El ingrediente clave: gas rico en carbono

Una vez sellada, la cámara se llena con una mezcla específica de gases, principalmente uno rico en carbono, como el metano. Este gas sirve como fuente de los átomos de carbono que formarán el nuevo diamante.

La fase de crecimiento: ionización y deposición

Luego, la cámara se calienta a temperaturas extremadamente altas. Este calor intenso energiza el gas, rompiendo las moléculas y liberando átomos de carbono individuales. Estos átomos liberados luego se asientan, o depositan, sobre la superficie de la semilla de diamante, uniéndose a su estructura cristalina y replicándola perfectamente. Esta acumulación capa por capa es lo que "cultiva" el diamante.

CVD vs. HPHT: Dos caminos hacia la misma gema

La CVD es uno de los dos métodos principales para crear diamantes cultivados en laboratorio. El otro es el de alta presión/alta temperatura (HPHT). Comprender sus diferencias aclara lo que hace que el proceso CVD sea único.

El enfoque CVD: crecimiento aditivo

Como se describió, la CVD es un proceso aditivo. Construye el diamante hacia arriba a partir de una semilla plana en un ambiente de baja presión y alta temperatura. El diamante final a menudo crece en una forma algo cúbica antes de ser cortado.

El enfoque HPHT: fuerza compresiva

El método HPHT imita más de cerca el proceso natural dentro del manto terrestre. Toma una fuente de carbono puro, la coloca en una gran prensa mecánica y la somete a una inmensa presión y calor. Esta combinación de fuerzas obliga al carbono a descomponerse y recristalizarse en un diamante.

Inconvenientes y consideraciones comunes

Aunque es una técnica muy avanzada, el proceso CVD requiere una inmensa precisión. Cualquier desviación puede afectar la calidad de la gema final.

La necesidad de condiciones de sala limpia

El proceso es muy sensible a las impurezas. El crecimiento de diamantes CVD debe ocurrir en instalaciones de sala limpia utilizando equipos sofisticados. Incluso contaminantes minúsculos en el gas o la cámara pueden alterar la red cristalina, causando imperfecciones.

Tratamientos post-crecimiento

A veces, los diamantes producidos mediante el método CVD pueden requerir tratamientos secundarios para mejorar su color o claridad. Esto es una parte estándar del proceso de producción de muchas gemas cultivadas en laboratorio y no compromete la integridad de la piedra final.

Tomar la decisión correcta para su objetivo

Comprender las diferencias técnicas entre los métodos de crecimiento le permite apreciar las características únicas de cada tipo de diamante.

- Si su enfoque principal es el proceso de crecimiento: Recuerde que la CVD "construye" un diamante átomo por átomo a partir de un gas, mientras que la HPHT "comprime" el carbono sólido en un cristal.

- Si su enfoque principal es la tecnología: Reconozca que la CVD es un proceso de ciencia de materiales de vanguardia que exige un control extremo sobre la temperatura, la presión y la pureza química.

- Si su enfoque principal es la piedra final: Ambos métodos producen diamantes reales que son química y físicamente idénticos a sus contrapartes naturales; la diferencia radica enteramente en su historia de origen.

En última instancia, apreciar el proceso CVD es ver un diamante cultivado en laboratorio no como una réplica, sino como una maravilla de la ingeniería química controlada.

Tabla resumen:

| Proceso de crecimiento de diamantes CVD | Detalles clave |

|---|---|

| Método | Crecimiento aditivo, capa por capa atómica |

| Punto de partida | Cristal de semilla de diamante delgado |

| Entorno | Cámara de vacío de alta temperatura |

| Fuente de carbono | Gas rico en carbono (p. ej., metano) |

| Ventaja clave | Crea diamantes de alta pureza y estructuralmente sólidos |

| Comparación con HPHT | Construye el diamante hacia arriba vs. comprimir carbono bajo presión |

Desbloquee el potencial de los materiales avanzados en su laboratorio. El control preciso del proceso CVD es un testimonio de la ciencia de materiales moderna. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad necesarios para aplicaciones tan sofisticadas. Ya sea que esté investigando el crecimiento de diamantes u otra síntesis de materiales avanzados, nuestra experiencia garantiza que tenga las herramientas confiables para el éxito. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas