En el contexto de los MEMS, la deposición química de vapor (CVD) es un proceso de fabricación fundamental utilizado para construir películas delgadas y sólidas de material sobre un sustrato, típicamente una oblea de silicio. Funciona introduciendo gases precursores reactivos en una cámara, que luego experimentan una reacción química en la superficie calentada del sustrato para formar la capa de material deseada, dejando subproductos gaseosos que son expulsados.

En esencia, la CVD no es simplemente una técnica de recubrimiento; es un método de construcción preciso y ascendente. Permite a los ingenieros construir las capas funcionales y estructurales de dispositivos microscópicos, una capa atómica a la vez, directamente desde una fase gaseosa.

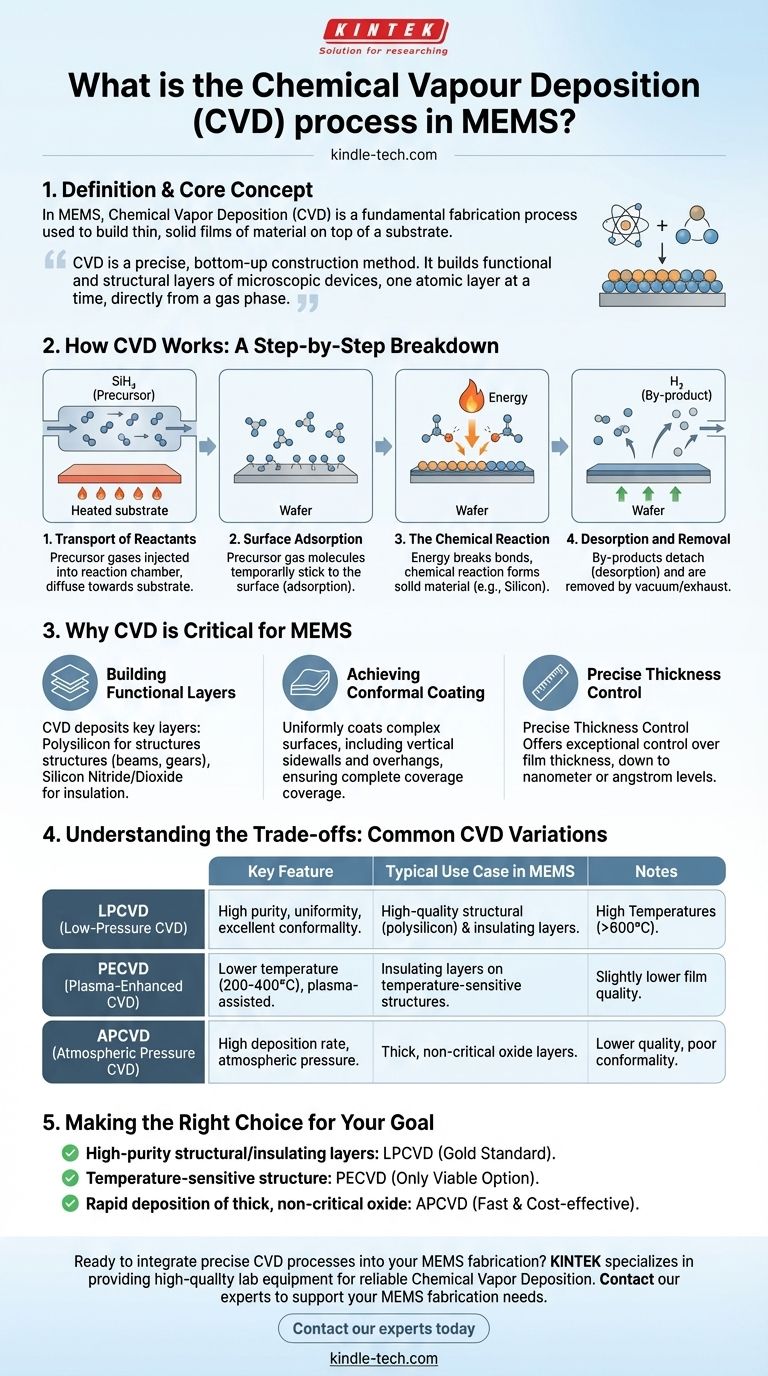

Cómo funciona la CVD: un desglose paso a paso

El proceso de CVD puede entenderse como una secuencia de cuatro eventos críticos que transforman el gas en una película sólida de alta pureza.

Paso 1: Transporte de Reactivos

Los gases precursores, que contienen los átomos necesarios para la película final (por ejemplo, silano, SiH₄, para el silicio), se inyectan con precisión en una cámara de reacción. Estos gases se difunden a través de la cámara y se mueven hacia la oblea del sustrato.

Paso 2: Adsorción en la Superficie

Una vez que las moléculas de gas precursor llegan a la oblea, "aterrizan" y se adhieren temporalmente a la superficie. Este proceso, conocido como adsorción, es un requisito previo para que ocurra cualquier reacción química.

Paso 3: La Reacción Química

Se aplica energía, típicamente en forma de alta temperatura, al sustrato. Esta energía rompe los enlaces químicos en las moléculas de gas precursor, provocando una reacción que deposita el material sólido deseado (como silicio o nitruro de silicio) sobre la superficie.

Paso 4: Desorción y Eliminación

La reacción química también crea subproductos gaseosos no deseados (por ejemplo, gas hidrógeno del silano). Estos subproductos se desprenden de la superficie del sustrato en un proceso llamado desorción y se eliminan continuamente de la cámara mediante un sistema de vacío o escape.

Por qué la CVD es crítica para los MEMS

La CVD no es solo una de muchas opciones; sus capacidades únicas son esenciales para crear las complejas estructuras tridimensionales que se encuentran en los dispositivos MEMS.

Construcción de Capas Funcionales

Los dispositivos MEMS se construyen capa por capa. La CVD es el método principal para depositar las capas más importantes, incluyendo polisilicio para componentes estructurales (como vigas y engranajes) y nitruro de silicio o dióxido de silicio para aislamiento eléctrico.

Lograr un Recubrimiento Conforme

Una de las características más potentes de la CVD es su capacidad para producir películas conformes. Esto significa que la capa depositada recubre uniformemente todas las superficies de una estructura microscópica, incluyendo las paredes laterales verticales y los voladizos inferiores, asegurando una cobertura completa y confiable.

Control Preciso del Espesor

El rendimiento de un dispositivo MEMS a menudo depende del espesor preciso de sus capas. La CVD ofrece un control excepcional, permitiendo la deposición de películas con espesores controlados hasta el nivel nanométrico o incluso angstrom.

Comprendiendo las Ventajas y Desventajas: Variaciones Comunes de CVD

Las diferentes etapas de fabricación de MEMS tienen diferentes requisitos de temperatura, calidad de la película y velocidad de deposición. En consecuencia, se utilizan varias variaciones de CVD, cada una con distintas ventajas y desventajas.

LPCVD (CVD de Baja Presión)

Operando a presiones muy bajas, la LPCVD es la herramienta principal para películas de alta calidad en MEMS. Produce películas con excelente pureza, uniformidad de espesor y una conformabilidad excepcional. Su principal desventaja es el requisito de temperaturas muy altas (a menudo >600°C), lo que la hace inadecuada para el procesamiento en etapas posteriores después de que se hayan depositado metales.

PECVD (CVD Asistida por Plasma)

La PECVD utiliza un plasma rico en energía para asistir la reacción química. Esta diferencia crucial permite que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C). Esto la hace esencial para depositar capas aislantes sobre estructuras que ya contienen materiales sensibles a la temperatura como el aluminio. La desventaja es a menudo una calidad y pureza de la película ligeramente inferiores en comparación con la LPCVD.

APCVD (CVD a Presión Atmosférica)

Como su nombre lo indica, este proceso se ejecuta a presión atmosférica normal. Es muy rápido y tiene una alta tasa de deposición, pero típicamente produce películas de menor calidad con poca conformabilidad. Se utiliza principalmente para depositar capas de óxido gruesas y simples donde la precisión no es la preocupación principal.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso de CVD adecuado es una decisión crítica basada en los requisitos específicos de la etapa de fabricación.

- Si su enfoque principal son las capas estructurales o aislantes de alta pureza: LPCVD es el estándar de oro para crear los componentes centrales de un dispositivo MEMS.

- Si su enfoque principal es depositar una película sobre una estructura sensible a la temperatura: PECVD es la única opción viable, protegiendo las capas previamente depositadas del daño por calor.

- Si su enfoque principal es la deposición rápida de un óxido grueso no crítico: APCVD ofrece una solución rápida y rentable.

En última instancia, la deposición química de vapor es la técnica fundamental que permite la construcción misma de la compleja arquitectura multicapa de los microdispositivos modernos.

Tabla Resumen:

| Variación de CVD | Característica Clave | Caso de Uso Típico en MEMS |

|---|---|---|

| LPCVD | Alta pureza y uniformidad, excelente conformabilidad | Capas estructurales (polisilicio) y aislantes de alta calidad |

| PECVD | Baja temperatura (200-400°C), asistida por plasma | Capas aislantes en estructuras sensibles a la temperatura |

| APCVD | Alta tasa de deposición, presión atmosférica | Capas de óxido gruesas y no críticas |

¿Listo para integrar procesos precisos de CVD en su fabricación de MEMS? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para una deposición química de vapor confiable. Ya sea que esté desarrollando nuevos microdispositivos u optimizando su línea de producción, nuestra experiencia garantiza que logre la calidad de película, la conformabilidad y el control de espesor que sus proyectos demandan. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de fabricación de MEMS de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza