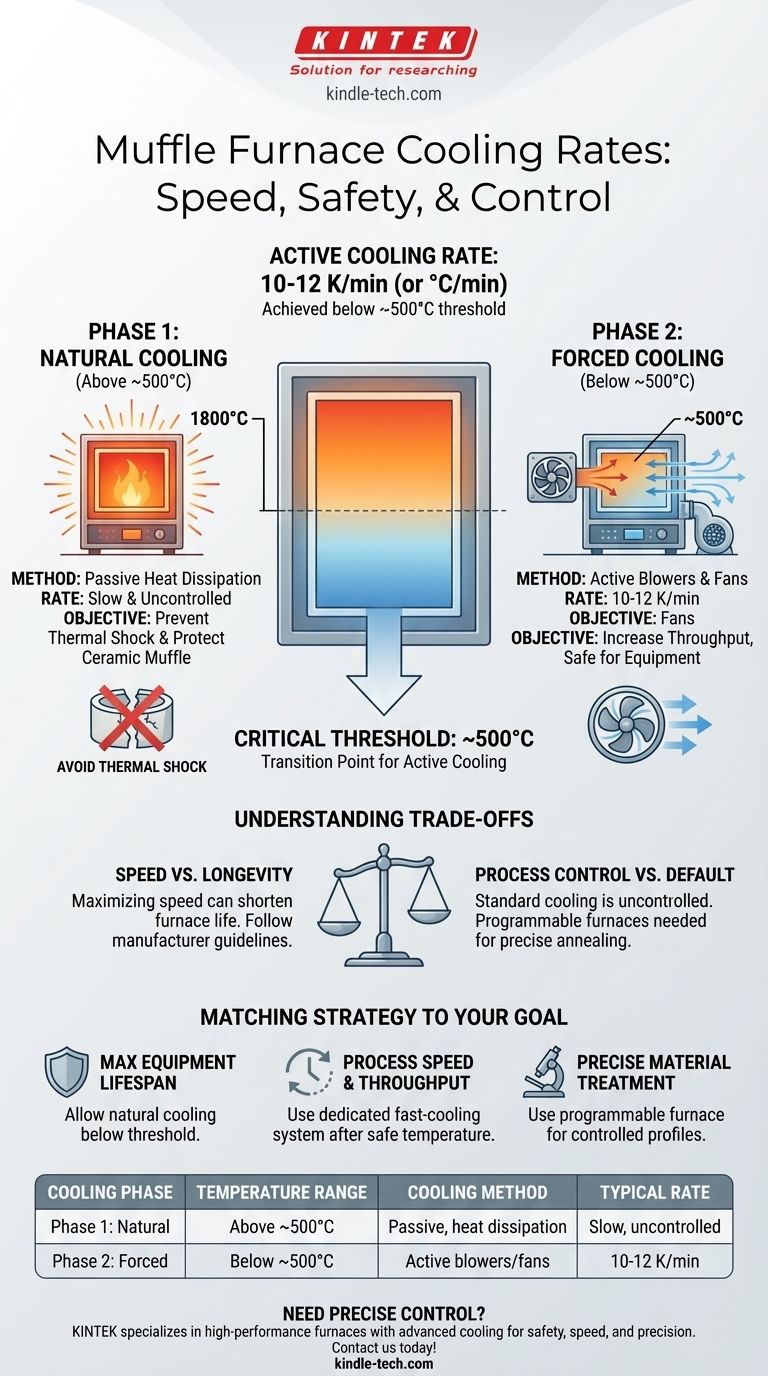

Con un sistema de enfriamiento activo, la velocidad de enfriamiento típica de un horno mufla se encuentra entre 10 y 12 K/min (o °C/min). Sin embargo, esta velocidad solo es alcanzable una vez que el horno está por debajo de un umbral de temperatura crítico, típicamente alrededor de 500 °C, para evitar dañar los componentes internos por choque térmico.

La velocidad de enfriamiento de un horno mufla no es un valor único y constante. Es un proceso de dos etapas: una fase de enfriamiento natural y lenta a temperaturas muy altas para proteger el equipo, seguida de una fase de enfriamiento activo más rápida a temperaturas más bajas para aumentar el rendimiento.

Las Dos Fases del Enfriamiento del Horno Mufla

El proceso de enfriamiento de un horno mufla está diseñado intencionalmente para equilibrar la velocidad con las limitaciones físicas de sus materiales. Intentar enfriar un horno de 1800 °C demasiado rápido provocaría un fallo catastrófico.

Fase 1: Enfriamiento Natural a Altas Temperaturas

Por encima de aproximadamente 500 °C, se deja que el horno mufla se enfríe de forma natural. Durante esta fase, la velocidad de enfriamiento es lenta y está dictada puramente por la disipación del calor al medio ambiente circundante.

No hay enfriamiento activo (por ejemplo, sopladores o ventiladores) durante esta etapa. Este proceso pasivo y lento es esencial para prevenir el choque térmico.

Fase 2: Enfriamiento Forzado a Bajas Temperaturas

Una vez que la temperatura interna del horno desciende a un nivel seguro (por ejemplo, 500 °C), se puede activar un sistema de enfriamiento rápido.

Este sistema generalmente utiliza sopladores para introducir aire ambiente, lo que aumenta drásticamente la tasa de eliminación de calor. Es en esta fase donde se alcanzan velocidades de enfriamiento de 10-12 K/min. Esta tasa disminuye gradualmente a medida que el horno se acerca a la temperatura ambiente.

Por Qué el Umbral de 500 °C es Crítico

La cámara interior de un horno mufla está hecha de materiales cerámicos refractarios que son excelentes para soportar calor extremo, pero son frágiles y susceptibles de agrietarse si su temperatura cambia demasiado rápido.

Forzar aire frío en una cámara a 1000 °C o más crearía un gradiente de temperatura extremo, haciendo que el material se agriete y destruyendo la mufla del horno. El umbral de 500 °C es un compromiso de ingeniería estándar para proteger el equipo.

Comprensión de las Compensaciones

La estrategia de enfriamiento que utilice implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para una operación segura y efectiva.

Velocidad vs. Longevidad del Equipo

La principal compensación es entre el rendimiento de la muestra y la vida útil de su horno. Si bien puede ser tentador encontrar formas de enfriar el horno más rápido desde su temperatura máxima, hacerlo inevitablemente acortará la vida útil de la mufla cerámica y los elementos calefactores.

Seguir el procedimiento recomendado por el fabricante para activar el enfriamiento activo es la mejor manera de proteger su inversión.

Control del Proceso vs. Enfriamiento Predeterminado

La curva de enfriamiento natural de dos etapas de un horno estándar puede no ser adecuada para todas las aplicaciones.

Procesos como el recocido de metales o el crecimiento de ciertos cristales requieren una velocidad de enfriamiento lenta y controlada con precisión. El enfriamiento de un horno estándar no está controlado; se requiere un horno programable para gestionar una rampa de temperatura descendente específica.

Adaptar la Estrategia de Enfriamiento a su Objetivo

Su aplicación determina el enfoque correcto para el enfriamiento.

- Si su enfoque principal es maximizar la vida útil del equipo: Permita siempre que el horno se enfríe naturalmente por debajo del umbral especificado por el fabricante (típicamente 500-600 °C) antes de activar cualquier sistema de enfriamiento activo.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Invierta en un horno con un sistema de enfriamiento rápido dedicado y utilícelo según lo previsto, solo después de que el horno haya alcanzado su temperatura de enfriamiento segura.

- Si su enfoque principal es el tratamiento preciso de materiales (por ejemplo, recocido): La velocidad de enfriamiento estándar es irrelevante; necesita un horno con un controlador programable que pueda ejecutar un perfil de enfriamiento específico y controlado.

Comprender que el enfriamiento del horno mufla es un proceso deliberado de dos etapas es clave para garantizar tanto la longevidad del equipo como resultados repetibles.

Tabla Resumen:

| Fase de Enfriamiento | Rango de Temperatura | Método de Enfriamiento | Tasa Típica |

|---|---|---|---|

| Fase 1: Enfriamiento Natural | Por encima de ~500°C | Pasivo, disipación de calor | Lento, incontrolado |

| Fase 2: Enfriamiento Forzado | Por debajo de ~500°C | Sopladores/ventiladores activos | 10-12 K/min |

¿Necesita un control preciso sobre los ciclos de calentamiento y enfriamiento de su laboratorio? KINTEK se especializa en hornos mufla de alto rendimiento con sistemas de enfriamiento avanzados diseñados para proteger su equipo mientras maximizan el rendimiento. Ya sea que necesite un enfriamiento rápido para la eficiencia o perfiles programables para el recocido, nuestras soluciones se adaptan a las necesidades únicas de su laboratorio. Contáctenos hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Qué es un horno de mufla y cómo funciona? Logre un calentamiento limpio y de alta temperatura para su laboratorio

- ¿Qué es la incineración en seco? Un método fiable para analizar la composición inorgánica

- ¿Cómo se hace biocarbón en un horno de mufla? Una guía paso a paso para la pirólisis controlada

- ¿Cuál es el propósito de una mufla? Lograr pureza y precisión en procesos de alta temperatura