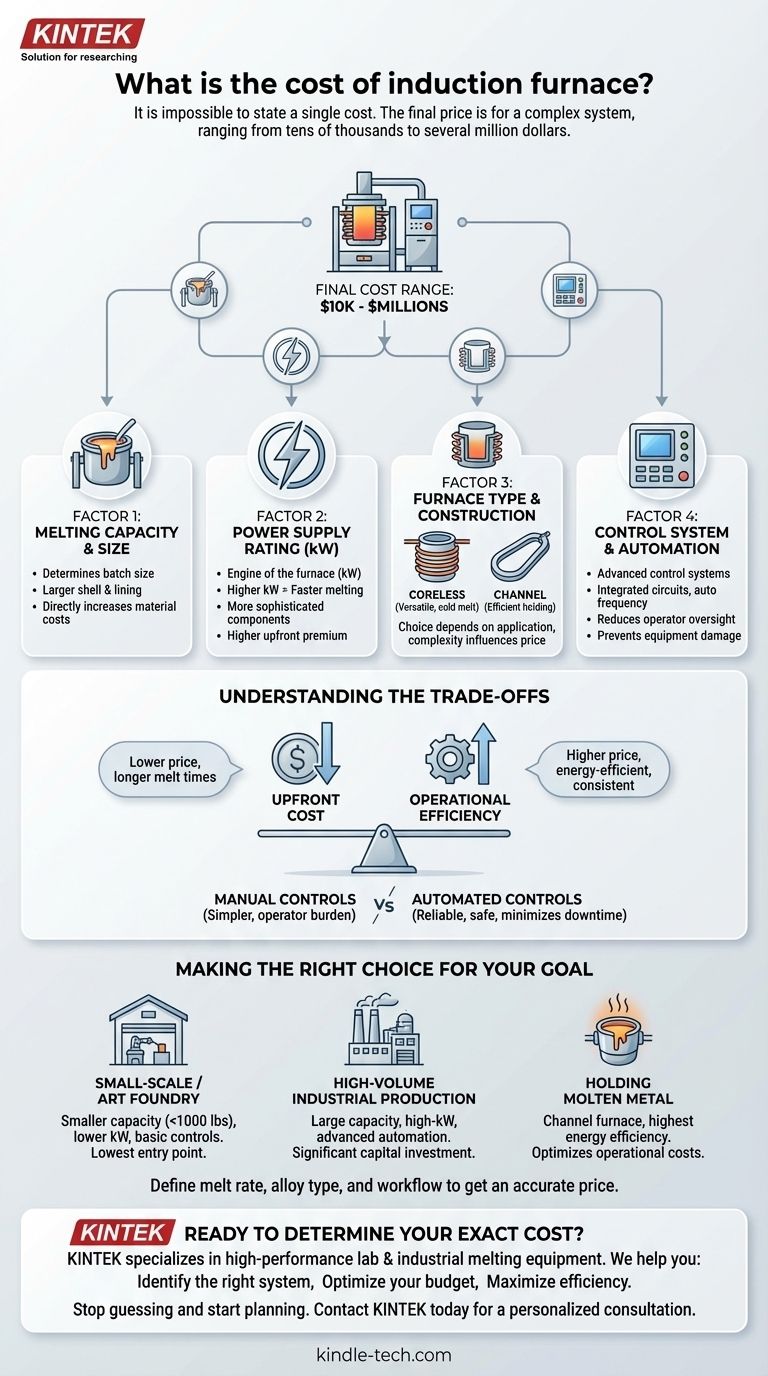

Es imposible establecer un costo único para un horno de inducción. El precio final no es para un solo producto, sino para un sistema complejo, con costos que van desde decenas de miles hasta varios millones de dólares. El precio está determinado por sus requisitos operativos específicos, incluida la capacidad de fusión, la potencia nominal y el nivel de automatización del sistema.

El costo de un horno de inducción está fundamentalmente ligado a tres factores principales: su tamaño (capacidad), su fuente de alimentación (clasificación en kW) y su tipo (p. ej., sin núcleo vs. de canal). Comprender cómo se alinean estos elementos con sus objetivos de producción es la única manera de determinar un presupuesto realista.

Los factores principales que impulsan el costo del horno de inducción

Un horno de inducción no es un artículo de venta directa. Es un sistema configurado donde cada componente principal influye directamente en la inversión final.

Factor 1: Capacidad de fusión y tamaño del horno

El factor de costo más significativo es el tamaño físico del horno, que dicta cuánto metal puede procesar a la vez.

Un horno más grande requiere una carcasa de acero más pesada y robusta y una cantidad significativamente mayor de revestimiento refractario para contener el metal fundido. Esto aumenta directamente los costos de material y fabricación.

Factor 2: Clasificación de la fuente de alimentación (kW)

La fuente de alimentación es el motor del horno. Su clasificación, medida en kilovatios (kW), determina su velocidad de fusión.

Una clasificación de kW más alta requiere componentes más sofisticados y costosos, como rectificadores controlados por silicio (SCR) y placas inversoras más grandes. Como se señala en las especificaciones técnicas, estas unidades necesitan sistemas de control de circuito de potencia constante que ajustan automáticamente el voltaje y la corriente, lo que aumenta su complejidad y costo.

Una unidad de mayor potencia funde el metal más rápido, aumentando el rendimiento, pero tiene una prima inicial significativa.

Factor 3: Tipo y construcción del horno

Los hornos de inducción no se construyen todos iguales. Los dos diseños principales sirven para diferentes propósitos y tienen diferentes estructuras de costos.

Un horno sin núcleo utiliza una bobina de cobre simple refrigerada por agua para inducir corriente directamente en la carga metálica. Es versátil y excelente para fundir una amplia variedad de metales desde un estado frío.

Un horno de canal, como se describe en las referencias, funciona más como un transformador donde un bucle de metal fundido actúa como bobina secundaria. Estos son extremadamente eficientes para mantener grandes cantidades de metal a temperatura o para fundir aleaciones de baja temperatura, pero son menos flexibles.

La elección entre estos diseños depende completamente de su aplicación, y la complejidad de la construcción influye en el precio.

Factor 4: Sistema de control y automatización

Los hornos modernos dependen de sistemas de control avanzados para la eficiencia y la seguridad.

Un sistema básico ofrece controles manuales, mientras que los sistemas avanzados cuentan con circuitos integrados a gran escala para un rendimiento estable, escaneo automático de frecuencia y sistemas de protección integrales para condiciones de sobretensión o sobrecorriente.

Una automatización más sofisticada, si bien aumenta el costo inicial, reduce la necesidad de supervisión constante del operador y puede prevenir daños costosos al equipo.

Comprensión de las compensaciones

Elegir el horno adecuado requiere equilibrar la inversión inicial con el valor operativo a largo plazo. Un precio inicial más bajo puede conducir fácilmente a costos más altos más adelante.

Costo inicial frente a eficiencia operativa

Una fuente de alimentación más pequeña reducirá el precio de compra inicial, pero resultará en tiempos de fusión más largos, lo que disminuirá la productividad general de su planta.

De manera similar, un horno bien diseñado con un diseño de circuito de alta integración puede costar más inicialmente, pero será más eficiente energéticamente, reduciendo los costos de electricidad durante la vida útil del equipo. Se elogia por ser una tecnología "limpia" precisamente debido a esta eficiencia.

Controles manuales frente a automatizados

Optar por un sistema de control manual más simple puede reducir la cotización inicial. Sin embargo, esto impone una mayor carga al operador para gestionar el proceso de fusión.

Un sistema con sistemas de protección integrales y un circuito de disparo de alta sensibilidad ofrece una fiabilidad y seguridad superiores. Esta automatización protege los costosos componentes de la fuente de alimentación y garantiza arranques consistentes y exitosos, minimizando el tiempo de inactividad.

Tomar la decisión correcta para su objetivo

Para determinar su costo probable, primero debe definir su objetivo principal.

- Si su enfoque principal es una fundición artística o a pequeña escala: Un horno sin núcleo de menor capacidad (menos de 1000 libras) con una fuente de alimentación de menor potencia y controles básicos ofrece el punto de entrada más bajo.

- Si su enfoque principal es la producción industrial de gran volumen: Se necesita un horno de gran capacidad con una fuente de alimentación de alto kW y automatización avanzada para satisfacer las demandas de rendimiento, lo que representa una inversión de capital significativa.

- Si su enfoque principal es mantener el metal fundido a temperatura: Un horno de canal proporciona la mayor eficiencia energética para esta tarea específica, optimizando los costos operativos sobre la flexibilidad inicial.

En última instancia, definir la tasa de fusión requerida, el tipo de aleación y el flujo de trabajo operativo es el primer paso crítico para obtener un precio preciso para su sistema.

Tabla de resumen:

| Factor | Impacto en el costo | Consideración clave |

|---|---|---|

| Capacidad de fusión | Mayor capacidad = Mayor costo | Determina el tamaño del lote y el tamaño de la carcasa del horno. |

| Fuente de alimentación (kW) | Mayor clasificación de kW = Mayor costo | Impulsa la velocidad de fusión y el rendimiento. |

| Tipo de horno | Horno sin núcleo frente a horno de canal | El sin núcleo es versátil; el de canal es eficiente para mantener. |

| Nivel de automatización | Controles avanzados = Mayor costo | Mejora la seguridad, la eficiencia y reduce la carga del operador. |

¿Listo para determinar el costo exacto de su horno de inducción?

Navegar por las complejas variables de capacidad, potencia y automatización es la clave para un presupuesto preciso. KINTEK se especializa en equipos de fusión industriales y de laboratorio de alto rendimiento, proporcionando soluciones personalizadas que equilibran la inversión inicial con el valor operativo a largo plazo.

Le ayudamos a:

- Identificar el sistema adecuado para su volumen de producción y tipo de metal.

- Optimizar su presupuesto haciendo coincidir las especificaciones con sus necesidades reales.

- Maximizar la eficiencia con equipos confiables diseñados para la precisión y la durabilidad.

Deje de adivinar y comience a planificar. Permita que nuestros expertos le proporcionen una cotización detallada basada en sus requisitos específicos.

Contacte a KINTEL hoy mismo para una consulta personalizada

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa