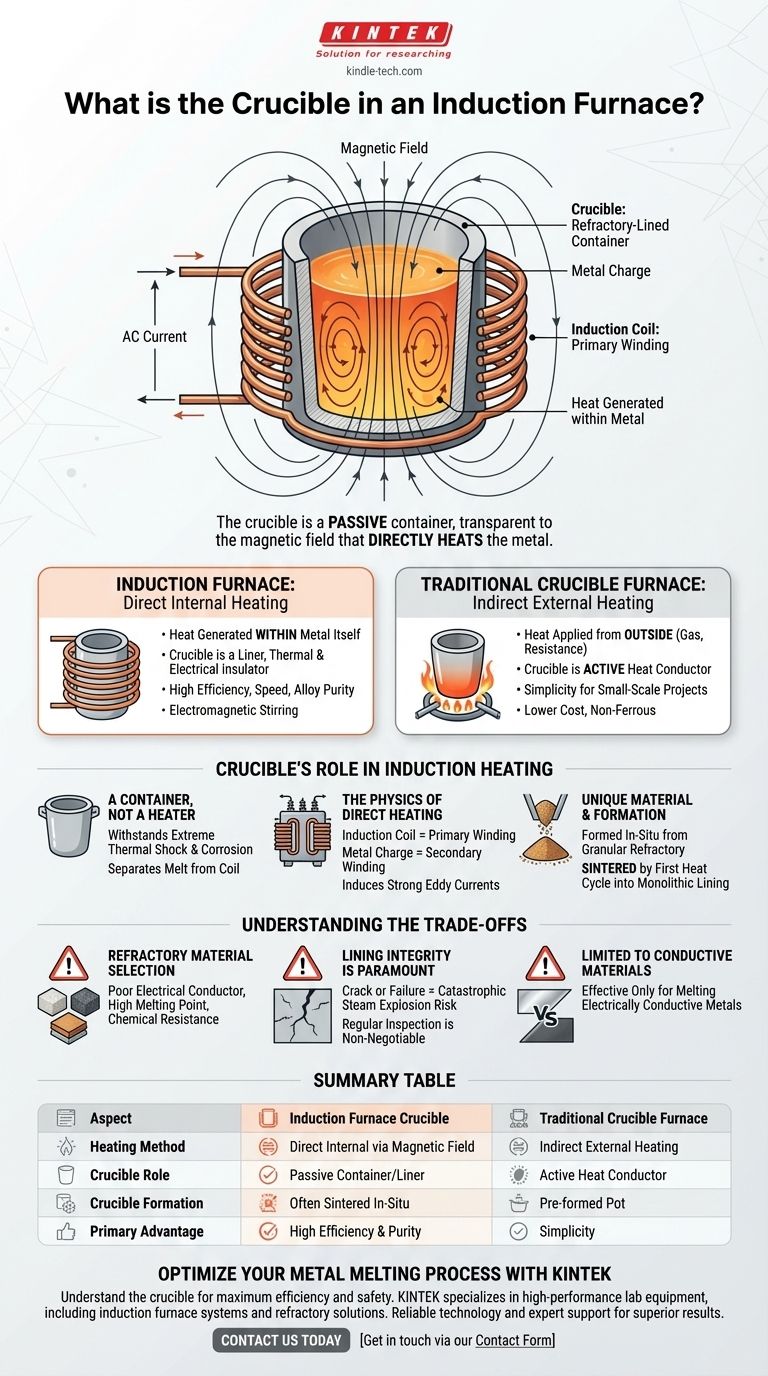

En un horno de inducción, el crisol es el contenedor revestido de material refractario que contiene la carga metálica a fundir. Se sitúa dentro de la bobina de inducción refrigerada por agua, sirviendo para contener el material fundido mientras permanece transparente al campo magnético que calienta directamente el metal.

La distinción crítica a comprender es que el crisol en un horno de inducción es un contenedor pasivo, no un elemento calefactor activo. A diferencia de un horno de crisol tradicional donde la olla se calienta externamente, aquí la energía del horno pasa a través del crisol para calentar directamente el metal en su interior.

El papel del crisol en el calentamiento por inducción

La función del crisol es fundamentalmente diferente a la de otros tipos de hornos. Su diseño y material están dictados por la física de la inducción.

Un contenedor, no un calentador

El trabajo principal del crisol es actuar como un recipiente duradero y no reactivo. Debe soportar un choque térmico extremo y la acción corrosiva del metal fundido, mientras separa físicamente la masa fundida de la vital bobina de inducción.

La física del calentamiento directo

Un horno de inducción funciona como un transformador. La bobina de inducción principal actúa como el devanado primario, y la carga metálica dentro del crisol actúa como el devanado secundario.

Cuando una corriente alterna fluye a través de la bobina, genera un potente campo magnético alterno. Este campo atraviesa el crisol e induce fuertes corrientes de Foucault dentro de la carga metálica, generando calor intenso y provocando su fusión.

Material y formación únicos

A diferencia de una olla preformada, el crisol en muchos hornos de inducción sin núcleo se forma in situ. Un material refractario granular (como sílice, alúmina o magnesia) se apisona en el espacio entre la bobina de inducción y una plantilla interna.

Durante el primer ciclo de calentamiento, esta plantilla se funde y el calor intenso sinteriza los gránulos refractarios hasta formar un revestimiento sólido y monolítico. Este proceso crea un contenedor sin juntas perfectamente ajustado al horno.

Una distinción crítica: Hornos de inducción frente a hornos de crisol

Un punto común de confusión es la diferencia entre un horno de inducción y un "horno de crisol" tradicional. El método de calentamiento es el diferenciador clave.

Horno de inducción: Calentamiento interno directo

En un horno de inducción, el calor se genera dentro del propio metal. El crisol es simplemente un revestimiento que debe ser un aislante térmico y eléctrico, permitiendo que el campo magnético funcione sin verse afectado.

Horno de crisol: Calentamiento externo indirecto

En un horno de crisol tradicional, un crisol prefabricado de grafito o cerámica contiene el metal. El calor se aplica desde el exterior de este crisol, generalmente mediante quemadores de gas o elementos de resistencia eléctrica. El crisol se calienta primero y luego transfiere su calor al metal por conducción.

Comprender las compensaciones

El crisol es un componente crítico cuyas propiedades y mantenimiento determinan la seguridad y eficiencia del horno.

Selección del material refractario

La elección del material refractario es crucial. Debe ser un mal conductor eléctrico para evitar absorber energía del campo magnético. También necesita un alto punto de fusión y resistencia química al aleación específica que se está fundiendo.

La integridad del revestimiento es primordial

El revestimiento refractario sinterizado es lo único que separa toneladas de metal fundido de la bobina de inducción de cobre refrigerada por agua. Una grieta o fallo en el revestimiento puede provocar una explosión de vapor catastrófica si el metal alcanza la bobina. La inspección y el mantenimiento regulares no son negociables.

Limitado a materiales conductores

Dado que el calentamiento por inducción se basa en generar corriente dentro de la propia carga, el proceso solo es efectivo para fundir materiales eléctricamente conductores, es decir, metales. El crisol en sí está intencionalmente diseñado para ser no conductor.

Tomar la decisión correcta para su objetivo

Comprender el papel del crisol ayuda a aclarar qué tecnología de fusión se adapta a su aplicación.

- Si su enfoque principal es la eficiencia, la velocidad y la pureza de la aleación: El horno de inducción es superior debido a su calentamiento directo, temperatura uniforme y acción de agitación electromagnética.

- Si su enfoque principal es la simplicidad para proyectos a pequeña escala: Un horno de crisol tradicional calentado por gas o resistencia puede ser una opción viable y de menor costo para metales no ferrosos.

En última instancia, saber si el crisol es un revestimiento pasivo o un conductor de calor activo es la clave para diferenciar las tecnologías de fusión modernas y tradicionales.

Tabla de resumen:

| Aspecto | Crisol de horno de inducción | Horno de crisol tradicional |

|---|---|---|

| Método de calentamiento | Calentamiento interno directo a través de campo magnético | Calentamiento externo indirecto |

| Función del crisol | Contenedor/revestimiento pasivo | Conductor de calor activo |

| Formación del crisol | A menudo sinterizado in situ a partir de gránulos refractarios | Olla preformada (grafito/cerámica) |

| Ventaja principal | Alta eficiencia, pureza y velocidad | Simplicidad para proyectos a pequeña escala |

Optimice su proceso de fusión de metales con KINTEK

Comprender el papel crítico del crisol es el primer paso para maximizar la eficiencia y seguridad de su horno. Ya sea que esté fundiendo metales ferrosos o no ferrosos, el equipo adecuado es primordial.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas de hornos de inducción y soluciones refractarias. Proporcionamos la tecnología confiable y el soporte experto que su laboratorio necesita para lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus operaciones de fusión. Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para su aplicación específica.

¡Póngase en contacto a través de nuestro Formulario de Contacto para hablar con un especialista!

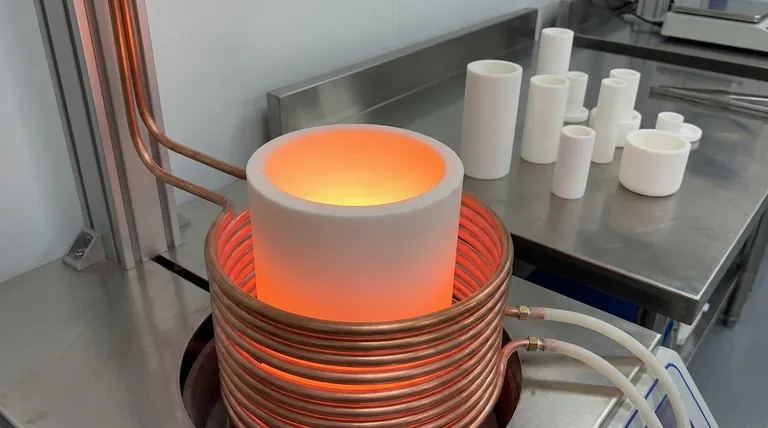

Guía Visual

Productos relacionados

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un crisol? Pasos esenciales para la seguridad y la precisión

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado

- ¿Cuánto calor puede soportar un crisol de cerámica? Una guía sobre los límites de temperatura específicos de los materiales

- ¿Qué temperatura puede soportar un crisol de alúmina? Una guía sobre estabilidad y seguridad a altas temperaturas

- ¿Cuál es el rango de temperatura de los crisoles de alúmina? Factores clave para un uso seguro a alta temperatura