En esencia, la desaglomeración es el paso de fabricación crítico donde se elimina un "pegamento" temporal, conocido como aglutinante (binder), de una pieza recién formada. Este proceso es esencial para las piezas fabricadas mediante métodos como el moldeo por inyección de metales (MIM) o ciertos tipos de impresión 3D, despejando el camino para la fase final de fortalecimiento conocida como sinterización. El objetivo es eliminar este aglutinante por completo sin causar ningún daño, como grietas o deformaciones, a la frágil pieza.

La desaglomeración no se trata simplemente de eliminar un material; es un proceso de deconstrucción controlado con precisión. El método y los parámetros —temperatura, atmósfera y tiempo— deben equilibrarse cuidadosamente para preservar la integridad de la pieza antes de que adquiera su resistencia final.

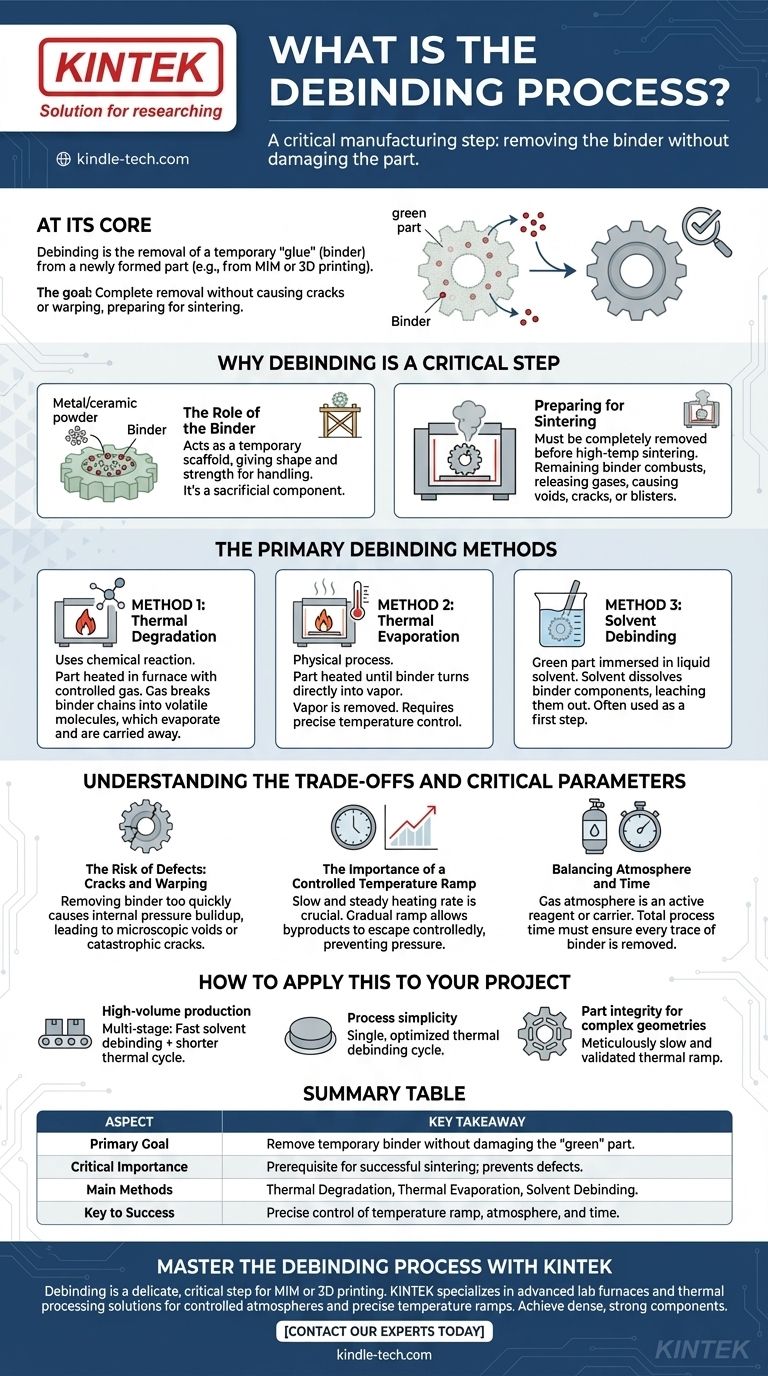

Por qué la desaglomeración es un paso crítico

El papel del aglutinante

En procesos como el MIM, se mezcla un polvo fino de metal o cerámica con un aglutinante polimérico. Luego, esta mezcla se moldea en la forma deseada, creando lo que se denomina una "pieza verde".

El aglutinante actúa como un andamio temporal, dando a la pieza verde su forma y suficiente resistencia para ser manipulada. Sin embargo, es un componente sacrificable que no tiene ningún propósito en el producto final.

Preparación para la sinterización

Antes de que la pieza pueda calentarse a alta temperatura para fusionar las partículas de polvo (sinterización), el aglutinante debe eliminarse por completo.

Si queda algún aglutinante, puede combustionarse o descomponerse sin control durante la sinterización, liberando gases que crean vacíos, grietas o ampollas en la pieza final. Una desaglomeración exitosa es un prerrequisito para un componente denso, fuerte y dimensionalmente preciso.

Los principales métodos de desaglomeración

Existen tres estrategias principales para eliminar un aglutinante, que se pueden utilizar solas o en combinación. La elección depende del material del aglutinante, la geometría de la pieza y los requisitos de producción.

Método 1: Degradación térmica

Este método utiliza una reacción química para descomponer el aglutinante. La pieza se calienta en un horno con una atmósfera de gas controlada.

El gas reacciona con las cadenas poliméricas del aglutinante, descomponiéndolas en moléculas más pequeñas y volátiles. Estas moléculas más pequeñas se evaporan y son arrastradas por el flujo de gas del horno.

Método 2: Evaporación térmica

Este es un proceso físico más que químico. La pieza se calienta a una temperatura a la que el propio aglutinante se convierte directamente en vapor.

Este vapor se elimina luego del horno. Este método es más simple, pero requiere un control de temperatura extremadamente preciso para evitar que ocurra demasiado rápido.

Método 3: Desaglomeración con disolvente

En este enfoque, la pieza verde se sumerge en un disolvente líquido. El disolvente se elige específicamente para disolver uno o más componentes del sistema de aglutinante.

Este proceso lixivia el aglutinante fuera de la pieza. La desaglomeración con disolvente a menudo se utiliza como primer paso para eliminar la mayor parte del aglutinante, seguido de un paso de desaglomeración térmica para eliminar el resto.

Comprensión de las compensaciones y los parámetros críticos

La desaglomeración es un equilibrio delicado. Una ejecución inadecuada es una de las fuentes más comunes de fallos en las piezas.

El riesgo de defectos: grietas y deformaciones

El mayor peligro durante la desaglomeración es eliminar el aglutinante demasiado rápido. Si el aglutinante se evapora o se degrada más rápido en la superficie que en el núcleo, se puede acumular una inmensa presión interna.

Esta diferencia de presión puede provocar fácilmente defectos, desde vacíos internos microscópicos hasta grietas catastróficas y deformaciones que distorsionan la pieza.

La importancia de una rampa de temperatura controlada

Para prevenir defectos, una tasa de calentamiento lenta y constante es crucial, especialmente al comienzo del ciclo térmico.

Una rampa de temperatura gradual permite que los subproductos del aglutinante escapen de la pieza a un ritmo controlado, evitando la acumulación de presión. El perfil exacto de temperatura, presión y flujo de gas debe diseñarse cuidadosamente para la pieza específica y el sistema de aglutinante.

Equilibrio entre atmósfera y tiempo

La atmósfera de gas en el horno no es solo un elemento pasivo; puede ser un reactivo activo en la degradación o un portador para transportar el vapor.

El tiempo total del proceso, o tiempo de recocido, debe ser lo suficientemente largo para asegurar que cada rastro del aglutinante haya sido eliminado de las secciones más profundas de la pieza. Apresurar este paso comprometerá el producto final.

Cómo aplicar esto a su proyecto

Elegir una estrategia de desaglomeración requiere alinear el método con sus objetivos de fabricación principales.

- Si su enfoque principal es la producción de gran volumen: Un proceso de varias etapas, comenzando con una desaglomeración rápida con disolvente para eliminar la mayor parte del aglutinante, seguido de un ciclo térmico más corto, suele ser el más eficiente.

- Si su enfoque principal es la simplicidad del proceso: Un único ciclo de desaglomeración térmica cuidadosamente optimizado puede ser efectivo, eliminando la necesidad de disolventes químicos y pasos de manipulación adicionales.

- Si su enfoque principal es la integridad de la pieza para geometrías complejas: Su prioridad innegociable debe ser una rampa térmica meticulosamente lenta y validada para asegurar que el aglutinante escape uniformemente sin causar estrés.

Dominar el proceso de desaglomeración es fundamental para desbloquear todo el potencial de la fabricación avanzada basada en polvos.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Objetivo principal | Eliminar el aglutinante temporal sin dañar la frágil pieza "verde". |

| Importancia crítica | Prerrequisito para una sinterización exitosa; previene vacíos, grietas y ampollas. |

| Métodos principales | Degradación térmica, Evaporación térmica y Desaglomeración con disolvente. |

| Clave del éxito | Control preciso de la rampa de temperatura, la atmósfera y el tiempo para evitar defectos. |

Domine el proceso de desaglomeración con KINTEK

La desaglomeración es un paso delicado y crítico que puede hacer o deshacer su proyecto de moldeo por inyección de metales (MIM) o impresión 3D. Asegurar la eliminación completa del aglutinante sin causar grietas o deformaciones requiere un control térmico preciso y el equipo adecuado.

KINTEK se especializa en hornos de laboratorio avanzados y soluciones de procesamiento térmico diseñados para las exigentes demandas de la desaglomeración y la sinterización. Nuestro equipo proporciona las atmósferas controladas y las rampas de temperatura precisas necesarias para preservar la integridad de la pieza y lograr componentes finales densos y fuertes.

Permítanos ayudarle a optimizar su proceso para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Cuál es la relación entre la temperatura de sinterización y la temperatura de fusión? Diferencias clave para ingenieros de materiales

- ¿Cuál es el material interior de un horno de mufla? Elija el revestimiento adecuado para su aplicación

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada