En la fabricación, la deposición es el proceso de aplicar una película delgada de material sobre una superficie, conocida como sustrato. Es una técnica "aditiva" fundamental utilizada en numerosas industrias, desde la fabricación de semiconductores hasta la ingeniería aeroespacial, donde los materiales se construyen capa por capa a escala molecular o atómica.

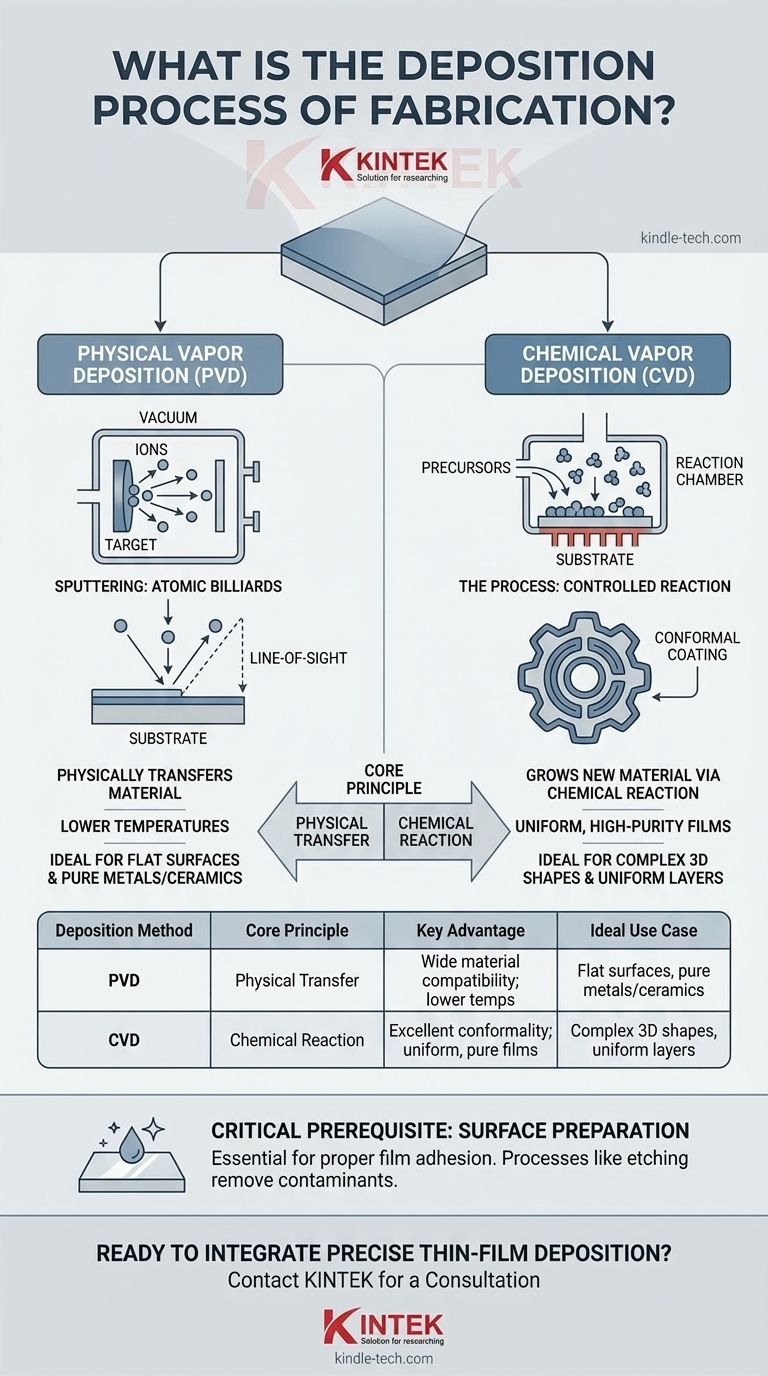

La deposición no es un proceso único, sino una categoría de técnicas utilizadas para añadir material a una pieza de trabajo. La elección fundamental es entre la Deposición Física de Vapor (PVD), que transfiere físicamente el material, y la Deposición Química de Vapor (CVD), que hace crecer un nuevo material en la superficie mediante una reacción química.

El Principio Fundamental: Construyendo desde el Átomo

La deposición es la contraparte de los procesos "sustractivos" como el grabado o el fresado, que eliminan material. En lugar de tallar un bloque de material hasta obtener la forma deseada, la deposición construye las características deseadas desde cero.

Este método es esencial para crear componentes donde se requieren capas extremadamente delgadas, puras o especializadas. Estas capas pueden proporcionar conductividad eléctrica, aislamiento, resistencia al desgaste, propiedades ópticas o protección contra la corrosión.

Dos Enfoques Fundamentales: Físico vs. Químico

Todas las técnicas de deposición se dividen en una de dos familias principales según cómo el material llega al sustrato.

- Deposición Física: En este enfoque, el material fuente se mueve físicamente desde una fuente al sustrato sin un cambio químico. Piense en ello como pintar con aerosol, donde las partículas de pintura se transportan de la lata a la pared.

- Deposición Química: En este enfoque, se introducen precursores químicos gaseosos en una cámara. Reaccionan en la superficie del sustrato para formar un material sólido completamente nuevo. Esto es más parecido a la formación de óxido en el hierro: una reacción química en la superficie crea una nueva capa.

Entendiendo la Deposición Física de Vapor (PVD)

Los procesos PVD tienen lugar en vacío para asegurar que el camino desde la fuente de material hasta el sustrato esté libre de contaminantes.

Pulverización Catódica (Sputtering): Billar Atómico

La pulverización catódica es una técnica PVD altamente versátil. Un "blanco" sólido del material de recubrimiento deseado es bombardeado con iones de alta energía dentro de una cámara de vacío.

Este bombardeo actúa como un juego de billar subatómico, desprendiendo átomos del blanco. Estos átomos liberados viajan a través del vacío y se depositan en el sustrato, formando una película delgada y densa.

Pulverización (Spraying): Una Transferencia Directa

En su forma más simple, la deposición física también puede implicar la pulverización de partículas finas o gotas de un material directamente sobre el sustrato. Aunque menos precisa que los métodos basados en vacío, sirve para aplicaciones específicas de recubrimiento industrial.

Entendiendo la Deposición Química de Vapor (CVD)

La CVD es un proceso definido por la creación de una película sólida a través de una reacción química controlada en un sustrato calentado.

El Proceso: Una Reacción Controlada

Una pieza de trabajo se coloca en una cámara de reacción y se introducen gases específicos (precursores). El calor del sustrato energiza estos gases, haciendo que reaccionen y se descompongan en la superficie.

Esta reacción deja una película sólida del material deseado, y los subproductos gaseosos se ventilan. El ambiente de vacío ayuda a atraer los gases reactivos a la pieza de trabajo y asegura la pureza.

¿Por qué Elegir CVD?

La CVD es valorada por su capacidad para crear películas excepcionalmente puras y uniformes. Debido a que los precursores gaseosos fluyen alrededor de toda la pieza de trabajo, la CVD puede producir recubrimientos conformes que cubren perfectamente incluso formas tridimensionales complejas con un espesor uniforme.

Entendiendo las Ventajas y Desventajas

La elección entre PVD y CVD está dictada por el material, el sustrato y las propiedades deseadas de la película final.

PVD: El Enfoque Directo

Los métodos PVD como la pulverización catódica son excelentes para depositar una amplia gama de materiales, incluyendo metales, aleaciones y cerámicas que son difíciles de vaporizar químicamente. A menudo se ejecutan a temperaturas más bajas que la CVD, lo que es más seguro para sustratos sensibles.

Sin embargo, la PVD es un proceso de "línea de visión". Puede tener dificultades para recubrir uniformemente las superficies ocultas o las geometrías internas complejas de un objeto 3D.

CVD: El Enfoque Conforme

La principal ventaja de la CVD es su excelente conformabilidad. Es la opción superior para crear películas uniformes sobre topografías intrincadas, lo cual es crítico en microelectrónica.

Las principales desventajas son las altas temperaturas que a menudo se requieren, que pueden dañar el sustrato, y el uso de gases precursores que pueden ser complejos, caros o peligrosos.

Un Requisito Crítico: Preparación de la Superficie

Ningún proceso de deposición tendrá éxito sin una superficie perfectamente limpia. Procesos como el grabado no son métodos de deposición; son pretratamientos sustractivos utilizados para eliminar óxidos y otros contaminantes. Esto asegura que la película depositada se adhiera correctamente al sustrato.

Eligiendo el Método de Deposición Correcto

Su decisión debe guiarse por los requisitos específicos de su componente.

- Si su enfoque principal es recubrir una superficie plana y simple con un metal puro: Los métodos PVD como la pulverización catódica suelen ser la solución más directa y rentable.

- Si su enfoque principal es crear una película cristalina altamente uniforme en una forma 3D compleja: La CVD es superior debido a su capacidad para recubrir todas las superficies de manera conforme.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste en una herramienta sensible al calor: Un proceso PVD de baja temperatura es frecuentemente la opción ideal.

En última instancia, comprender la distinción entre mover físicamente un material y crearlo químicamente es la clave para seleccionar la herramienta adecuada para construir su producto desde el átomo.

Tabla Resumen:

| Método de Deposición | Principio Fundamental | Ventaja Clave | Caso de Uso Ideal |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transfiere físicamente material de una fuente al sustrato. | Amplia compatibilidad de materiales; temperaturas más bajas. | Recubrimiento de superficies planas con metales puros o cerámicas. |

| Deposición Química de Vapor (CVD) | Hace crecer un nuevo material en la superficie mediante una reacción química. | Excelente conformabilidad; películas uniformes y de alta pureza. | Recubrimiento de formas 3D complejas con capas altamente uniformes. |

¿Listo para integrar la deposición precisa de películas delgadas en su proceso de fabricación?

La técnica de deposición correcta es fundamental para lograr las propiedades eléctricas, ópticas o protectoras que su producto requiere. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos de deposición, incluyendo sistemas PVD y CVD.

Nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus materiales y necesidades de sustrato específicos, asegurando una calidad y rendimiento superiores de la película. Contáctenos hoy para discutir cómo nuestras tecnologías de deposición pueden mejorar las capacidades de su laboratorio.

Contacte a KINTEK para una Consulta

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad