En esencia, un horno de mufla es un horno de alta temperatura diseñado en torno a un principio central: el aislamiento. Su construcción implica una cámara de calentamiento primaria, conocida como mufla, que se calienta externamente mediante elementos contenidos dentro de una carcasa fuertemente aislada. Todo este sistema está gobernado por un controlador de temperatura preciso, lo que le permite lograr un calentamiento uniforme y libre de contaminantes para los materiales colocados en su interior.

La idea de diseño crítica de un horno de mufla no es solo su capacidad para generar altas temperaturas, sino su construcción que separa intencionalmente la muestra de los elementos calefactores. Este aislamiento es la clave para prevenir la contaminación y asegurar una distribución de temperatura altamente uniforme.

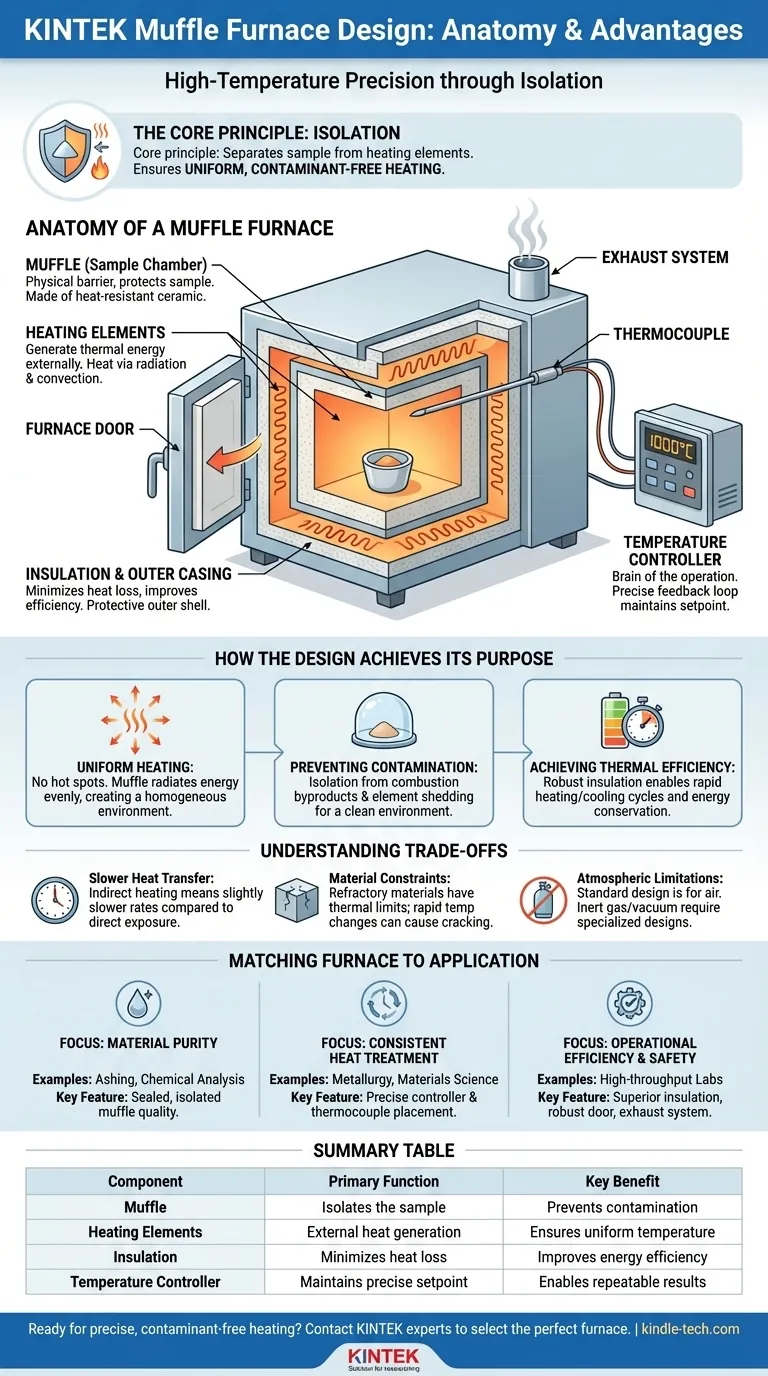

La anatomía de un horno de mufla

Para entender el horno, primero debemos entender sus componentes principales y cómo interactúan. Cada parte tiene un propósito distinto en la creación de un ambiente controlado de alta temperatura.

La mufla: El corazón de la cámara

El componente central es la mufla misma, una cámara revestida de material refractario que alberga las muestras. Típicamente está construida con materiales resistentes al calor como sílice y cerámicas de aluminio. Su propósito es actuar como una barrera física, protegiendo el contenido del contacto directo con los elementos calefactores.

Elementos calefactores: La fuente de energía

Colocados alrededor del exterior de la mufla, los elementos calefactores son responsables de generar la energía térmica. Al calentar la mufla externamente, el sistema asegura que el calor se transfiera a la muestra principalmente a través de la radiación y la convección, promoviendo una temperatura más uniforme.

Aislamiento y carcasa exterior: Conteniendo el calor

Múltiples capas de aislamiento de alta calidad rodean la mufla y los elementos calefactores. Este material es crítico para minimizar la pérdida de calor, lo que hace que el horno sea energéticamente eficiente y permite ciclos de calentamiento rápidos. Todo el conjunto está alojado dentro de una carcasa exterior o cubierta protectora para mayor seguridad e integridad estructural.

Sistema de control de temperatura: El cerebro de la operación

Este sistema es un bucle de retroalimentación que consta de dos partes. Un termopar (un sensor de temperatura) se encuentra dentro de la cámara para medir la temperatura exacta. Esta información se envía a un controlador de temperatura externo (el panel de control), que regula la potencia suministrada a los elementos calefactores para mantener el punto de ajuste deseado con alta precisión.

Características estructurales y de seguridad: Los detalles prácticos

El diseño incluye elementos prácticos para la usabilidad y la seguridad. Una puerta del horno, que puede diseñarse para abrirse en varias direcciones, proporciona acceso a la cámara. A menudo se incluye un sistema de escape o un orificio de liberación para ventilar de forma segura cualquier gas o humo producido durante el proceso de calentamiento.

Cómo el diseño logra su propósito

La construcción específica de un horno de mufla es una solución directa a los desafíos del procesamiento de materiales a alta temperatura. El diseño habilita directamente sus funciones clave.

Asegurando un calentamiento uniforme

Debido a que la muestra no tiene un "punto caliente" de un elemento calefactor cercano, el diseño de la mufla sobresale en la creación de un ambiente térmico homogéneo. Las paredes de la cámara se calientan e irradian energía uniformemente hacia adentro, asegurando que toda la pieza de trabajo reciba el mismo tratamiento térmico.

Prevención de la contaminación cruzada

Esta es la ventaja más significativa del diseño de mufla. Al separar el material que se calienta de los subproductos de la combustión o de cualquier posible desprendimiento de los elementos calefactores, el horno proporciona un ambiente de calentamiento excepcionalmente limpio.

Logrando eficiencia térmica

La combinación de un aislamiento robusto y una cámara autónoma permite que el horno se caliente, se recupere de las caídas de temperatura y se enfríe relativamente rápido. Esto lo convierte en una herramienta energéticamente eficiente para procesos repetidos de laboratorio o industriales.

Entendiendo las compensaciones

Aunque eficaz, el diseño del horno de mufla conlleva compensaciones inherentes que es importante reconocer.

Calentamiento directo vs. indirecto

La misma característica que hace que un horno de mufla sea excelente —el calentamiento indirecto— es también una limitación. Debido a que el calor debe pasar primero a través de la pared de la mufla, la velocidad de transferencia de calor puede ser ligeramente más lenta en comparación con los hornos donde los elementos están directamente expuestos a la cámara.

Restricciones de materiales

Los materiales refractarios de la mufla tienen límites térmicos. Pueden ser susceptibles al choque térmico si se calientan o enfrían demasiado rápido y tienen una temperatura máxima de servicio. Exceder estos límites puede causar grietas y daños al núcleo del horno.

Limitaciones atmosféricas

Un horno de mufla estándar opera con el aire presente en la cámara. La creación de una atmósfera específica (como gas inerte o vacío) requiere un diseño de horno más especializado y significativamente más complejo.

Adaptando el horno a la aplicación

En última instancia, el diseño de un horno de mufla está optimizado para tareas específicas. Comprender su objetivo aclarará qué aspectos del diseño son más importantes para usted.

- Si su enfoque principal es la pureza del material y evitar la contaminación: La calidad de la cámara de mufla sellada y aislada es el aspecto de diseño más crítico para aplicaciones como la calcinación o el análisis químico.

- Si su enfoque principal es un tratamiento térmico consistente y reproducible: Un controlador de temperatura preciso y un termopar bien ubicado son los componentes clave para aplicaciones metalúrgicas o de ciencia de materiales.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Busque un aislamiento superior para tiempos de ciclo más rápidos y una puerta y un sistema de escape robustos para gestionar el flujo de trabajo y los posibles humos.

Al comprender cómo cada componente contribuye a la función del horno, puede operar estas potentes herramientas con confianza y precisión.

Tabla resumen:

| Componente | Función principal | Beneficio clave |

|---|---|---|

| Mufla | Aísla la muestra | Previene la contaminación |

| Elementos calefactores | Generación de calor externa | Asegura una temperatura uniforme |

| Aislamiento | Minimiza la pérdida de calor | Mejora la eficiencia energética |

| Controlador de temperatura | Mantiene un punto de ajuste preciso | Permite resultados repetibles |

¿Listo para lograr un calentamiento preciso y libre de contaminantes en su laboratorio?

El robusto diseño de un horno de mufla es ideal para aplicaciones que requieren alta pureza y temperaturas uniformes, como la calcinación, el tratamiento térmico y las pruebas de materiales. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades del laboratorio con soluciones confiables y eficientes.

Deje que nuestros expertos le ayuden a seleccionar el horno perfecto para su aplicación. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestros hornos de mufla pueden mejorar sus procesos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo elegir un horno de laboratorio? Domine los 5 pilares técnicos para obtener resultados precisos

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Diferencias clave en temperatura y aplicaciones

- ¿Cuál es el principio de la sinterización y qué factores afectan la sinterización? Domina la ciencia de la unión de materiales

- ¿Cómo facilitan los hornos de sinterización tradicionales de alta temperatura las películas delgadas de YSZ? Alcanzando el estándar de oro.

- ¿Qué papel juega un horno de caja de alta temperatura durante la re-austenización del 17-4 PH? Rendimiento de Transformación SLM

- ¿Cuál es el mecanismo de los hornos mufla de alta precisión con control de temperatura? Mejora del rendimiento de la aleación de titanio

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Cuál es el rango de temperatura mínimo para un horno de mufla? Comprenda su verdadero diseño de alta temperatura