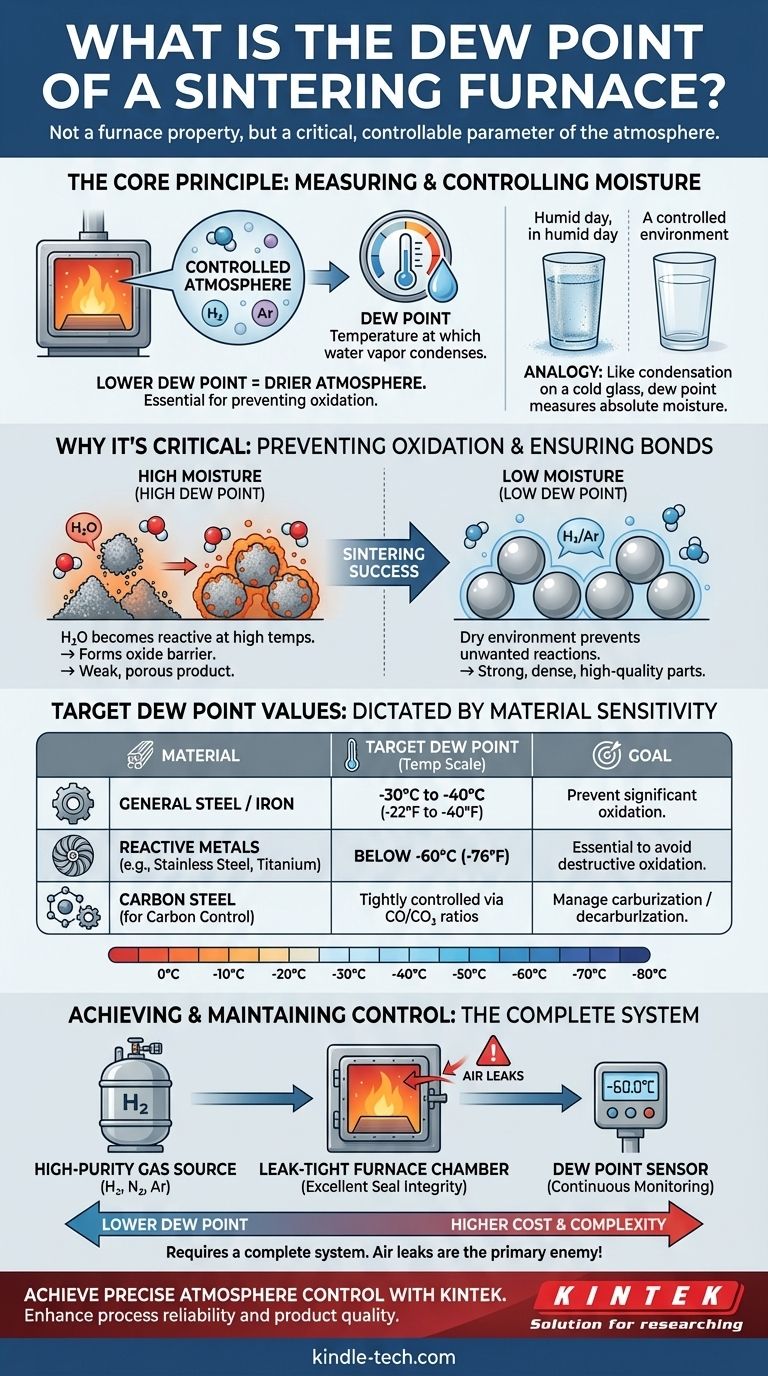

En el contexto de la sinterización, el punto de rocío no es una propiedad fija del horno en sí, sino más bien un parámetro crítico y controlable de la atmósfera en su interior. Representa la temperatura a la que el vapor de agua presente en la atmósfera del horno se condensaría en agua líquida. Por lo tanto, el punto de rocío objetivo se establece en función del material específico que se está procesando, y los puntos de rocío más bajos indican una atmósfera más seca y controlada, esencial para prevenir la oxidación a altas temperaturas.

El principio fundamental a comprender es que el punto de rocío es la métrica principal para medir y controlar la humedad en la atmósfera de un horno. Un punto de rocío bajo es crucial porque significa un ambiente seco que previene reacciones químicas no deseadas, como la oxidación, que pueden comprometer la integridad estructural de las piezas sinterizadas.

Por qué el punto de rocío es crítico en la sinterización

La sinterización no es solo un proceso térmico; es un proceso termoquímico. La atmósfera que rodea las piezas es tan importante como la temperatura, y la humedad es uno de los contaminantes más dañinos.

El papel del control de la atmósfera

El objetivo de una atmósfera controlada es crear un entorno químico específico. Este entorno debe prevenir la oxidación de los polvos metálicos y, en algunos casos, reducir activamente cualquier óxido superficial que ya esté presente.

Se utilizan gases como hidrógeno seco (H₂), amoníaco disociado (H₂-N₂) o gases inertes como el argón (Ar). La pureza de estos gases es primordial.

Cómo la humedad causa oxidación

A las temperaturas extremas que se encuentran en un horno de sinterización, el vapor de agua (H₂O) se vuelve altamente reactivo. Dona fácilmente su átomo de oxígeno a las piezas metálicas que se están tratando de fusionar.

Esto forma óxidos metálicos en la superficie de las partículas de polvo. Estas capas de óxido actúan como una barrera, impidiendo que las partículas se unan y se densifiquen correctamente, lo que resulta en un producto final débil y poroso.

Definición del punto de rocío en el contexto del horno

Piense en un vaso frío en un día húmedo: el agua se condensa en el exterior. La temperatura de ese vaso está en o por debajo del punto de rocío del aire circundante.

En un horno, el punto de rocío es una medida directa del contenido absoluto de humedad en el gas de proceso. Un punto de rocío de -40 °C significa que el gas está tan seco que habría que enfriarlo a -40 °C antes de que se condensara algo de agua. Un punto de rocío más bajo siempre significa menos vapor de agua.

Valores de punto de rocío objetivo para diferentes procesos

El punto de rocío requerido está dictado enteramente por la sensibilidad del material al oxígeno. No existe un único valor "correcto"; depende de los requisitos metalúrgicos.

Para metalurgia de polvos general (p. ej., acero)

Para componentes comunes a base de hierro y acero, una atmósfera relativamente seca es suficiente. Prevenir una oxidación significativa es el objetivo principal.

Un punto de rocío objetivo típico para la sinterización de acero se encuentra en el rango de -30 °C a -40 °C (-22 °F a -40 °F).

Para metales reactivos y de alta afinidad

Materiales como el acero inoxidable, el titanio, el aluminio y ciertas aleaciones especiales tienen una afinidad muy alta por el oxígeno. Incluso cantidades traza de humedad pueden causar una oxidación destructiva a las temperaturas de sinterización.

Para estos materiales, una atmósfera extremadamente seca no es negociable. Los puntos de rocío objetivo suelen ser inferiores a -60 °C (-76 °F), lo que requiere gases de alta pureza y un horno con una integridad excepcional, a menudo un horno de vacío que se rellena con gas purificado.

Para controlar el potencial de carbono

En aplicaciones más avanzadas, como la sinterización de aceros al carbono, el punto de rocío se monitoriza junto con las proporciones de CO/CO₂. Este equilibrio determina el "potencial de carbono" de la atmósfera: si añadirá carbono (cementación) o eliminará carbono (descarburación) de las piezas de acero. Un control preciso del punto de rocío es esencial para lograr la dureza final del material.

Comprensión de las compensaciones y desafíos

Lograr y mantener un punto de rocío bajo es un desafío técnico significativo que impacta directamente en el diseño, el costo y la operación del horno.

Lograr y medir puntos de rocío bajos

Un punto de rocío bajo no se logra solo con el horno. Requiere un sistema completo, que incluya una fuente de gas de proceso de alta pureza, líneas de suministro de gas estancas y una cámara de horno con una excelente integridad de sellado.

Se deben instalar sensores de punto de rocío especializados (higrómetros) para monitorizar continuamente la atmósfera y asegurar que el proceso se mantenga dentro de las especificaciones.

Costo vs. Pureza

Cuanto más seco es el gas, más caro es comprarlo o generarlo in situ. De manera similar, los hornos construidos para ser "estancos" y capaces de mantener un alto vacío, como se indica en sus características de diseño, son significativamente más caros. El costo de lograr un punto de rocío de -60 °C es sustancialmente mayor que el de -30 °C.

El peligro de las fugas de aire

El principal enemigo de un punto de rocío bajo es una fuga de aire. Una pequeña brecha en un sello de puerta, un accesorio o una soldadura puede permitir que el aire ambiente, cargado de humedad, sea aspirado hacia el horno. Esto puede elevar instantáneamente el punto de rocío, arruinando potencialmente un lote completo de piezas costosas. Por eso la calidad de construcción del horno y el mantenimiento regular son tan críticos.

Tomar la decisión correcta para su objetivo

Su punto de rocío objetivo es una función directa de su material y sus requisitos de calidad.

- Si su enfoque principal es la sinterización de aceros o piezas de hierro comunes: Un horno bien mantenido que utiliza una atmósfera seca estándar con un punto de rocío de alrededor de -40 °C suele ser suficiente.

- Si su enfoque principal es la sinterización de materiales sensibles al oxígeno como el acero inoxidable o el titanio: Debe invertir en un sistema de horno de alta integridad o de vacío capaz de mantener un punto de rocío inferior a -60 °C.

- Si su enfoque principal es garantizar la consistencia del proceso y el control de calidad: La monitorización continua y en tiempo real del punto de rocío del horno es más importante que cualquier valor objetivo único, ya que le permite detectar problemas como fugas de inmediato.

En última instancia, controlar el punto de rocío es fundamental para controlar la química de su proceso de sinterización y asegurar un resultado exitoso.

Tabla de resumen:

| Tipo de material | Punto de rocío objetivo típico | Consideración clave |

|---|---|---|

| Acero/Hierro general | -30°C a -40°C (-22°F a -40°F) | Previene la oxidación significativa |

| Metales reactivos (Acero inoxidable, Titanio) | Por debajo de -60°C (-76°F) | Esencial para evitar la oxidación destructiva |

| Acero al carbono (para control de carbono) | Controlado estrictamente según las proporciones de CO/CO₂ | Gestiona la cementación/descarburación |

Logre un control preciso de la atmósfera con KINTEK

Controlar el punto de rocío en su horno de sinterización no es solo un detalle técnico: es la diferencia entre un producto de alta calidad y estructuralmente sólido y un lote de piezas fallidas. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones robustas para mantener las atmósferas secas y controladas esenciales para el éxito de la sinterización.

Nuestra experiencia garantiza que su laboratorio pueda:

- Prevenir la oxidación: Mantener puntos de rocío ultrabajos para proteger los materiales sensibles al oxígeno.

- Garantizar la consistencia del proceso: Implementar monitorización en tiempo real para la detección inmediata de fugas y el control de calidad.

- Optimizar para sus materiales: Desde aceros comunes hasta aleaciones reactivas, obtenga la atmósfera adecuada para sus necesidades específicas.

No permita que la humedad comprometa sus resultados. Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones para hornos de sinterización pueden mejorar la fiabilidad de su proceso y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad