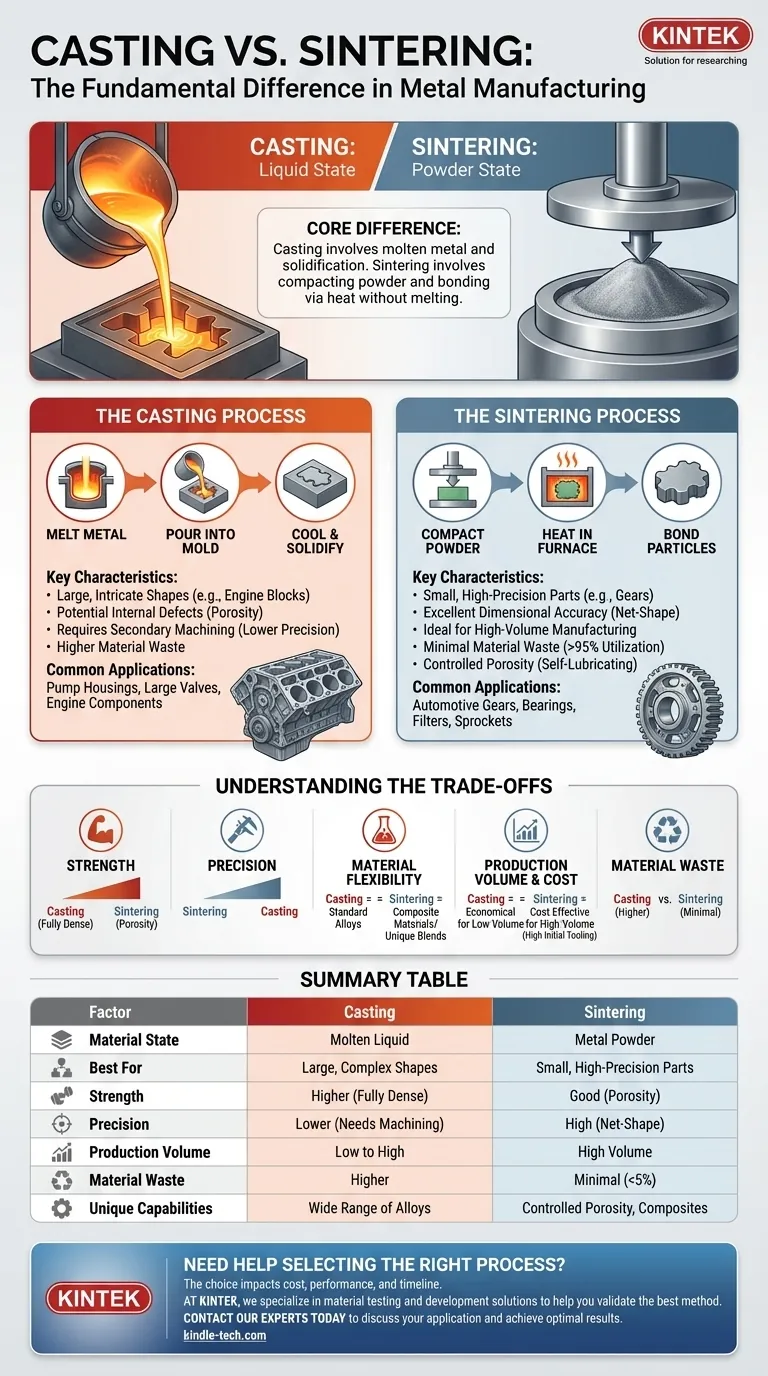

En esencia, la diferencia entre fundición y sinterización se reduce al estado del metal durante la fabricación. La fundición implica dar forma a piezas a partir de metal líquido fundido vertido en un molde. En contraste, la sinterización forma piezas comprimiendo polvo metálico y luego calentándolo hasta que las partículas se unen, todo sin alcanzar nunca el punto de fusión.

La elección fundamental entre fundición y sinterización es una compensación entre tamaño y precisión. La fundición sobresale en la creación de componentes grandes y estructuralmente complejos, mientras que la sinterización es el método superior para producir grandes cantidades de piezas pequeñas y de alta precisión con un desperdicio mínimo.

El proceso de fundición: de líquido a sólido

La fundición es uno de los procesos de fabricación más antiguos, que se basa en el principio simple de convertir un sólido en un líquido y de nuevo en un sólido con la forma deseada.

El principio fundamental

El proceso comienza fundiendo un metal o aleación hasta un estado completamente líquido. Este metal fundido se vierte luego en una cavidad, o molde, que refleja la geometría de la pieza final. A medida que el metal se enfría y solidifica, toma la forma del molde.

Características clave

La fundición es excepcionalmente versátil para producir formas muy grandes o intrincadas, como bloques de motor, que serían imposibles de mecanizar a partir de un bloque sólido. Sin embargo, el proceso de enfriamiento puede introducir defectos internos como porosidad y contracción, y el acabado superficial y la precisión dimensional resultantes a menudo requieren un mecanizado secundario.

Aplicaciones comunes

Este método es el preferido para artículos a gran escala donde la precisión absoluta fuera del molde es secundaria a la forma y resistencia generales. Piense en aplicaciones como carcasas de bombas, válvulas grandes, componentes de motor y herrajes decorativos.

El proceso de sinterización: de polvo a pieza

La sinterización, una disciplina clave dentro de la metalurgia de polvos, construye piezas desde cero fusionando finas partículas de metal mediante calor y presión.

El principio fundamental

Primero, una mezcla precisa de polvos metálicos se compacta en una matriz bajo presión extrema para formar una pieza "verde". Esta pieza es sólida pero frágil. Luego se coloca en un horno de atmósfera controlada y se calienta a una temperatura por debajo del punto de fusión del metal, lo que hace que las partículas se unan y difundan en una masa sólida y coherente.

Características clave

La sinterización es un proceso ideal para la fabricación de alto volumen de piezas pequeñas y geométricamente complejas. Produce componentes con una excelente precisión dimensional y acabado superficial, a menudo eliminando la necesidad de cualquier mecanizado secundario. Esto se conoce como un proceso de forma neta. También permite la creación de mezclas de aleaciones únicas y piezas con porosidad controlada.

Aplicaciones comunes

Encontrará piezas sinterizadas en innumerables aplicaciones que exigen alta precisión y volumen, como engranajes automotrices, cojinetes autolubricantes (que retienen aceite en sus poros), piñones de motor y filtros de metal poroso.

Comprendiendo las ventajas y desventajas

Elegir entre estos dos métodos requiere una comprensión clara de las prioridades de su proyecto, desde las propiedades mecánicas hasta el costo de producción.

Resistencia vs. Precisión

Una pieza fundida completamente densa, especialmente después del tratamiento térmico, generalmente exhibirá una mayor resistencia a la tracción y al impacto que una pieza sinterizada estándar debido a la ausencia de porosidad inherente. Sin embargo, una pieza sinterizada suele ofrecer una precisión dimensional y una consistencia de pieza a pieza muy superiores sin un costoso mecanizado.

Selección y flexibilidad de materiales

La fundición puede adaptarse a una amplia gama de aleaciones estándar. La sinterización destaca al permitir la creación de materiales compuestos y pseudoaleaciones que no se pueden fabricar mediante fusión, como la combinación de metales con cerámicas o grafito. También es esencial para trabajar con metales que tienen puntos de fusión extremadamente altos, como el tungsteno.

Volumen de producción y costo

La fundición puede ser económica para tiradas de bajo volumen, especialmente métodos como la fundición en arena donde el utillaje es económico. La sinterización, por el contrario, tiene altos costos iniciales de utillaje para las matrices, pero se vuelve extremadamente rentable en grandes volúmenes de producción debido a su alta velocidad, automatización y mínimo desperdicio de material.

Desperdicio de material

La sinterización es un proceso altamente sostenible, con una utilización de material que a menudo supera el 95%. La fundición genera más desperdicio a través de los bebederos, canales y mazarotas que alimentan el molde, así como el material eliminado durante las operaciones de mecanizado posteriores.

Tomando la decisión correcta para su aplicación

Su decisión final depende de cuatro factores clave: tamaño de la pieza, volumen de producción, precisión requerida y propiedades del material.

- Si su enfoque principal son componentes grandes y complejos: La fundición es la única opción práctica para producir elementos como grandes carcasas de maquinaria o bloques de motor.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y precisas: La sinterización ofrece una velocidad, consistencia y rentabilidad por pieza inigualables.

- Si su enfoque principal son piezas con porosidad controlada o mezclas de materiales únicas: La sinterización es el método definitivo para aplicaciones como filtros o cojinetes autolubricantes.

- Si su enfoque principal es la creación de prototipos o tiradas de muy bajo volumen: Los métodos de fundición son generalmente más económicos debido a las inversiones iniciales en utillaje significativamente menores.

En última instancia, comprender el estado fundamental del material (líquido versus polvo) es clave para seleccionar el proceso que mejor se alinee con sus objetivos de ingeniería y comerciales.

Tabla resumen:

| Factor | Fundición | Sinterización |

|---|---|---|

| Estado del material | Metal fundido (líquido) | Polvo metálico |

| Ideal para | Formas grandes y complejas | Piezas pequeñas de alta precisión |

| Resistencia | Mayor (completamente denso) | Buena (puede tener porosidad) |

| Precisión | Menor (a menudo necesita mecanizado) | Alta (proceso de forma neta) |

| Volumen de producción | Bajo a alto | Alto volumen (rentable) |

| Desperdicio de material | Mayor | Mínimo (<5%) |

| Capacidades únicas | Amplia gama de aleaciones estándar | Porosidad controlada, materiales compuestos |

¿Necesita ayuda para seleccionar el proceso adecuado para sus piezas metálicas?

La elección entre fundición y sinterización impacta directamente en el costo, el rendimiento y el cronograma de su proyecto. En KINTEK, nos especializamos en equipos de laboratorio y consumibles para pruebas y desarrollo de materiales, ayudándole a validar el mejor método de fabricación para sus necesidades específicas.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo nuestras soluciones pueden ayudarlo a lograr resultados óptimos. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Qué es un horno de sinterización? Una guía para el procesamiento de materiales a alta temperatura

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cuál es el proceso de sinterización? Una guía para la fabricación basada en polvos