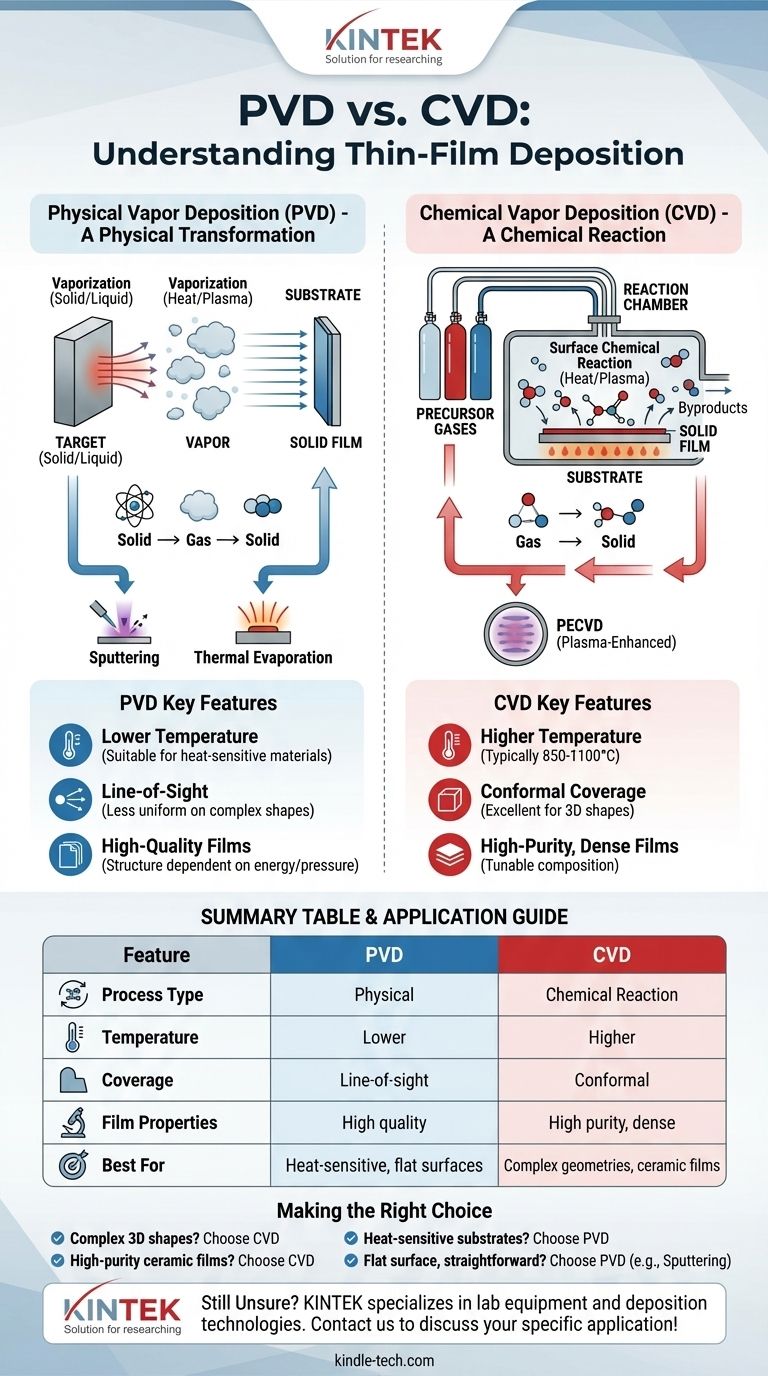

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento viaja al sustrato. En PVD, el material comienza como un sólido, se vaporiza físicamente en un gas y luego se deposita en la pieza. En CVD, el material comienza como un gas precursor que experimenta una reacción química en la superficie del sustrato para formar la película sólida.

La distinción principal es una de proceso: PVD es una transformación física (sólido a gas a sólido), mientras que CVD es una reacción química (gas a sólido). Esta única diferencia dicta la temperatura, las aplicaciones y los tipos de superficies para los que cada método es adecuado.

Desmitificando la Deposición Física de Vapor (PVD)

PVD abarca un conjunto de métodos de deposición al vacío que utilizan procesos físicos para producir un vapor de material, que luego se condensa en el objeto a recubrir. Piense en ello como una pintura en aerosol altamente controlada a nivel atómico.

El Principio Fundamental: Transición Física

En PVD, el material a depositar comienza en forma sólida o líquida, a menudo llamado "blanco". Se aplica energía en un vacío para convertir este material fuente en un vapor, que luego viaja en línea recta para recubrir el sustrato.

Método Clave 1: Pulverización Catódica (Sputtering)

La pulverización catódica utiliza una fuente de alta energía, típicamente un plasma, para bombardear el material blanco sólido. Este bombardeo desaloja o "pulveriza" físicamente átomos del blanco, que luego viajan a través de la cámara de vacío y se depositan en el sustrato.

Método Clave 2: Evaporación Térmica

Este método utiliza altas temperaturas en un vacío para calentar el material fuente hasta que hierve y se evapora (o se sublima directamente de sólido a gas). Este vapor luego viaja a través de la cámara y se condensa en la superficie más fría del sustrato, formando una película delgada.

Entendiendo la Deposición Química de Vapor (CVD)

CVD es un proceso donde un sustrato se expone a uno o más gases precursores volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para producir el depósito sólido deseado.

El Principio Fundamental: Reacción Química en Superficie

En CVD, el proceso comienza con gases, no con sólidos. Estos gases precursores se introducen en una cámara de reacción que contiene el sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química en la superficie del sustrato.

El Resultado: Una Nueva Película Sólida

Esta reacción forma una nueva capa de material sólido directamente sobre el sustrato. Los gases precursores no reaccionados y los subproductos químicos se bombean fuera de la cámara, dejando una película pura y densa.

Variaciones Comunes: Reducción de la Temperatura

Variaciones como la Deposición Química de Vapor Mejorada por Plasma (PECVD) utilizan plasma para proporcionar la energía para la reacción química. Esto permite que el proceso funcione a temperaturas significativamente más bajas, lo que lo hace adecuado para sustratos que no pueden soportar el calor intenso de la CVD tradicional.

Entendiendo las Diferencias Clave y las Compensaciones

La elección entre PVD y CVD está impulsada por compensaciones críticas en temperatura, geometría y propiedades de la película deseadas.

Temperatura de Deposición

CVD típicamente requiere temperaturas muy altas, a menudo entre 850-1100°C, para impulsar las reacciones químicas necesarias. Esto limita severamente los tipos de materiales de sustrato que pueden recubrirse sin sufrir daños.

PVD generalmente opera a temperaturas mucho más bajas, lo que lo hace adecuado para una gama más amplia de materiales, incluyendo plásticos sensibles al calor y ciertas aleaciones.

Cobertura Conformada (El Efecto "Envolvente")

CVD sobresale en el recubrimiento uniforme de formas 3D complejas. Debido a que el proceso utiliza gases que fluyen alrededor de la pieza, tiene excelentes propiedades de "envoltura", lo que resulta en un espesor de película consistente incluso en superficies intrincadas.

PVD es principalmente un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato, lo que dificulta recubrir uniformemente socavados, esquinas afiladas o el interior de piezas huecas sin una rotación compleja de la pieza.

Pureza y Estructura de la Película

CVD es reconocida por producir películas excepcionalmente puras y densas. Al controlar con precisión la mezcla de gases precursores, los operadores pueden ajustar finamente la composición química, la estructura cristalina y el tamaño de grano de la película.

PVD también produce películas de alta calidad, pero los mecanismos de control son diferentes. La estructura de la película depende más de factores como la presión de deposición y la energía, y puede ser más difícil crear películas aleadas complejas en comparación con CVD.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con los objetivos específicos de su proyecto.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: CVD es la opción superior debido a su naturaleza no lineal y su excelente cobertura conformada.

- Si trabaja con sustratos sensibles al calor como plásticos o ciertas aleaciones: PVD es la opción necesaria debido a sus temperaturas de procesamiento significativamente más bajas.

- Si su objetivo es una película cerámica o cristalina de pureza extremadamente alta: CVD a menudo proporciona un control inigualable sobre la composición química y las propiedades estructurales de la película.

- Si necesita una deposición sencilla y de línea de visión para una superficie plana (por ejemplo, en óptica o semiconductores): Los métodos PVD como la pulverización catódica son un estándar de la industria, ofreciendo un recubrimiento fiable y eficiente.

En última instancia, la elección entre PVD y CVD depende completamente de las propiedades del material, las limitaciones del sustrato y la geometría de la superficie de su aplicación específica.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transformación física (sólido → gas → sólido) | Reacción química (gas → sólido) |

| Temperatura | Más baja (adecuada para sustratos sensibles al calor) | Más alta (típicamente 850-1100°C) |

| Cobertura | Línea de visión (menos uniforme en formas complejas) | Conformada (excelente para formas 3D) |

| Propiedades de la Película | Alta calidad, estructura dependiente de la energía/presión | Alta pureza, densa, composición ajustable |

| Mejor Para | Materiales sensibles al calor, superficies planas | Geometrías complejas, películas cerámicas de alta pureza |

¿Todavía no está seguro si PVD o CVD es lo adecuado para las necesidades de recubrimiento de capa delgada de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con orientación experta en tecnologías de deposición. Nuestro equipo puede ayudarle a seleccionar el sistema ideal según el material de su sustrato, las propiedades de película deseadas y los requisitos geométricos.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura