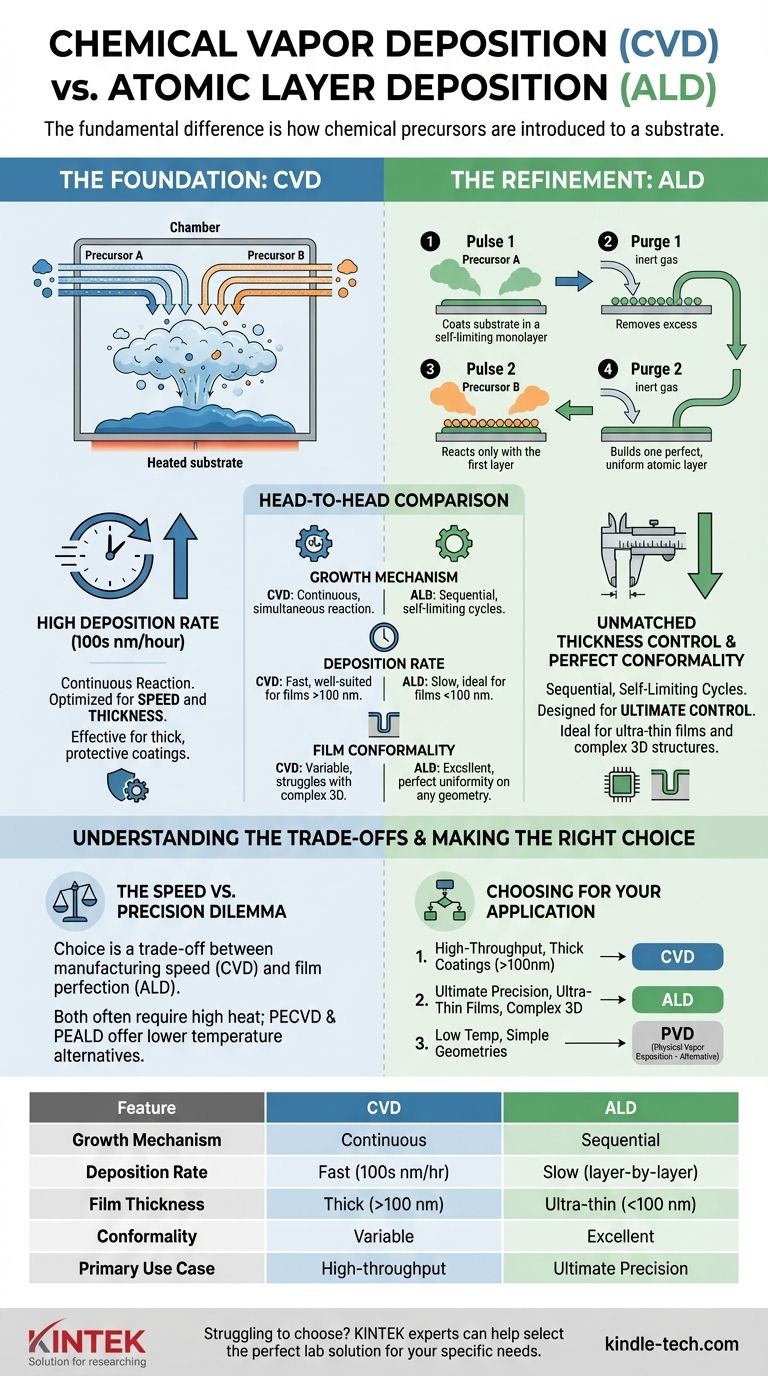

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición de Capa Atómica (ALD) radica en cómo se introducen los precursores químicos en un sustrato. En la CVD, los precursores se suministran simultáneamente, creando una reacción continua que construye rápidamente una película. En la ALD, los precursores se introducen en pulsos secuenciales y separados, lo que permite una reacción autolimitada que construye la película una capa atómica a la vez.

Aunque ambos son métodos de deposición química, la CVD está optimizada para la velocidad y el grosor, mientras que la ALD es una variante más lenta y precisa diseñada para el control definitivo sobre la uniformidad y conformidad de la película, incluso en las estructuras 3D más complejas.

La base: Comprender la deposición química de vapor (CVD)

Cómo funciona la CVD

La deposición química de vapor es un proceso en el que un sustrato (o pieza de trabajo) se coloca dentro de una cámara de reacción y se calienta.

Luego se introducen en la cámara uno o más productos químicos gaseosos volátiles, conocidos como precursores. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, formando una película sólida estable y dejando subproductos volátiles que se eliminan.

Imagínelo como múltiples chorros de pintura de colores rociados sobre un lienzo al mismo tiempo: los colores se mezclan y acumulan una capa continuamente.

Características clave de la CVD

La principal ventaja de la CVD es su alta tasa de deposición. Debido a que las reacciones químicas ocurren continuamente dondequiera que estén presentes los precursores, las películas pueden crecer relativamente rápido, a menudo a tasas de cientos o miles de nanómetros por hora.

Esto hace que la CVD sea muy eficaz para crear recubrimientos protectores o funcionales gruesos en aplicaciones industriales donde el rendimiento es fundamental.

El refinamiento: La deposición de capa atómica (ALD) como subtipo de CVD

El ciclo de reacción autolimitada

La ALD se entiende mejor como una subclase precisa de la CVD. En lugar de introducir los precursores simultáneamente, la ALD desglosa la reacción en una secuencia de pasos distintos y autolimitados. Un ciclo típico de dos precursores se ve así:

- Pulso 1: El primer gas precursor se introduce en pulsos en la cámara. Reacciona con la superficie del sustrato hasta que todos los sitios de reacción disponibles están ocupados. No puede ocurrir ninguna reacción adicional, lo que hace que el proceso sea autolimitado.

- Purga 1: La cámara se purga con un gas inerte para eliminar todas las moléculas de precursor sobrantes.

- Pulso 2: Se introduce en pulsos el segundo gas precursor. Reacciona exclusivamente con la primera capa de precursor que acaba de depositarse. Esta reacción también es autolimitada.

- Purga 2: La cámara se purga nuevamente para eliminar los precursores no reaccionados y los subproductos, dejando exactamente una capa atómica del material deseado.

Este ciclo de cuatro pasos se repite cientos o miles de veces para construir una película del grosor deseado.

El poder del control capa por capa

Este proceso meticuloso y cíclico le da a la ALD sus ventajas únicas. Debido a que cada ciclo deposita una única capa atómica uniforme, proporciona un control de grosor inigualable hasta el nivel de angstrom.

Además, dado que el proceso se basa en la difusión gaseosa y las reacciones superficiales en lugar de la deposición por línea de visión, logra una conformidad perfecta. Una película ALD será perfectamente uniforme en grosor, ya sea en una superficie plana, en lo profundo de una zanja o recubriendo un nanoporo 3D complejo.

Comparación directa: CVD vs. ALD

Mecanismo de crecimiento

CVD: Una reacción continua y simultánea de múltiples precursores. La tasa de crecimiento depende de factores como la temperatura, la presión y el flujo de gas. ALD: Un proceso secuencial y cíclico con reacciones superficiales autolimitadas. El crecimiento está determinado únicamente por el número de ciclos realizados.

Tasa de deposición

CVD: Rápida. Adecuada para películas de cientos de nanómetros a varios micrones de grosor. ALD: Muy lenta. Ideal para películas ultrafinas, típicamente inferiores a 100 nanómetros, donde la precisión es primordial.

Conformidad de la película

CVD: Variable. Puede tener dificultades para recubrir zanjas profundas o formas 3D complejas de manera uniforme. ALD: Excelente. Proporciona un recubrimiento perfectamente uniforme independientemente de la geometría o la relación de aspecto del sustrato.

Comprender las compensaciones

El dilema velocidad frente a precisión

La elección entre CVD y ALD es una compensación de ingeniería clásica entre la velocidad de fabricación y la perfección de la película.

La CVD ofrece un alto rendimiento, lo que la hace rentable para películas más gruesas donde son aceptables variaciones menores en la uniformidad. La ALD ofrece una precisión y conformidad inigualables a expensas del tiempo y, en consecuencia, un mayor costo por pieza.

Condiciones del proceso

Ambas técnicas suelen requerir altas temperaturas para impulsar las reacciones químicas, lo que puede limitar los tipos de sustratos que se pueden utilizar sin causar daños o tensiones.

Sin embargo, las variantes avanzadas como la CVD mejorada por plasma (PECVD) y la ALD mejorada por plasma (PEALD) pueden operar a temperaturas más bajas, ampliando su aplicabilidad.

Tomar la decisión correcta para su aplicación

Elegir el método correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la producción de alto rendimiento o los recubrimientos gruesos (>100 nm): La CVD es la opción superior por su velocidad y rentabilidad.

- Si su enfoque principal es la máxima precisión en películas ultrafinas o la uniformidad perfecta en estructuras 3D complejas: La ALD es la tecnología necesaria, especialmente en microelectrónica avanzada y nanotecnología.

- Si su proceso requiere bajas temperaturas y geometrías simples: También puede considerar una categoría completamente diferente, la deposición física de vapor (PVD), que no se basa en reacciones químicas.

En última instancia, la tolerancia de su aplicación a la imperfección dicta la tecnología de deposición correcta.

Tabla de resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición de Capa Atómica (ALD) |

|---|---|---|

| Mecanismo de crecimiento | Reacción continua y simultánea | Ciclos secuenciales y autolimitados |

| Tasa de deposición | Rápida (cientos de nm/hora) | Lenta (capa por capa) |

| Grosor de la película | Recubrimientos gruesos (>100 nm) | Películas ultrafinas (<100 nm) |

| Conformidad | Variable, tiene dificultades con formas 3D complejas | Excelente, uniformidad perfecta en cualquier geometría |

| Caso de uso principal | Alto rendimiento, recubrimientos gruesos | Máxima precisión, estructuras 3D complejas |

¿Tiene dificultades para elegir la tecnología de deposición adecuada para las necesidades específicas de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles para procesos tanto de CVD como de ALD. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para lograr la calidad de película, la uniformidad y el rendimiento precisos que requieren su investigación o producción. Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad