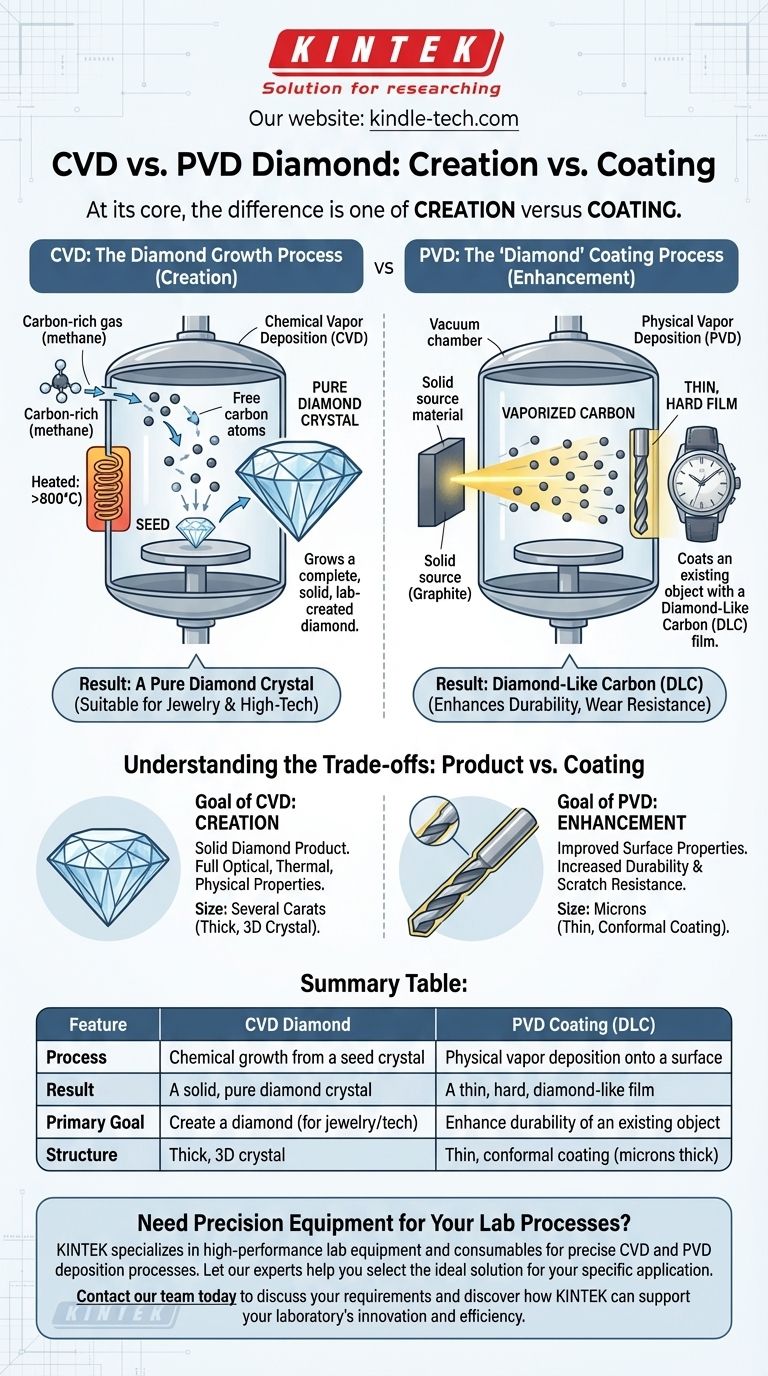

En esencia, la diferencia es entre creación y recubrimiento. La Deposición Química de Vapor (CVD) es un proceso utilizado para cultivar un diamante completo, sólido y creado en laboratorio. En contraste, la Deposición Física de Vapor (PVD) es un proceso utilizado para recubrir un objeto existente con una película muy delgada y dura de Carbono Tipo Diamante (DLC), que no es un diamante verdadero.

La distinción más crítica es esta: CVD crea el producto en sí —un cristal de diamante real—, mientras que PVD aplica una mejora funcional —un recubrimiento superficial duradero— sobre un producto diferente. Usted compra un diamante CVD, pero compra un objeto con un recubrimiento PVD.

¿Qué es CVD? El proceso de crecimiento del diamante

La Deposición Química de Vapor (CVD) es uno de los métodos principales para crear diamantes cultivados en laboratorio. El proceso está diseñado para replicar las condiciones que permiten que los átomos de carbono formen la estructura cristalina de un diamante.

La "semilla" y la cámara

El proceso comienza colocando un pequeño cristal de diamante preexistente, conocido como "semilla", dentro de una cámara de vacío.

La reacción química

Luego, la cámara se llena con gases ricos en carbono (como el metano) y se calienta a temperaturas extremadamente altas, a menudo superiores a los 800 °C. Este calor elevado descompone las moléculas de gas, liberando los átomos de carbono.

El resultado: un cristal de diamante puro

Estos átomos de carbono libres son atraídos hacia la semilla de diamante más fría y se depositan sobre ella, capa por capa. Se organizan en la misma red cristalina rígida, "cultivando" efectivamente la semilla original hasta convertirla en un diamante mucho más grande y químicamente puro.

¿Qué es PVD? El proceso de recubrimiento de "diamante"

La Deposición Física de Vapor (PVD) es fundamentalmente una tecnología de tratamiento de superficies. No se utiliza para crear gemas, sino para mejorar las propiedades superficiales de otros materiales, como herramientas metálicas, cajas de relojes o componentes de motores.

Un proceso de línea de visión

PVD es un proceso de línea de visión que tiene lugar en vacío. Un material fuente sólido, típicamente grafito, se vaporiza utilizando métodos como la pulverización catódica o la evaporación térmica.

Deposición física, no crecimiento químico

Este carbono vaporizado viaja en línea recta y se condensa sobre el objeto objetivo, formando una película muy delgada, lisa y dura. No hay una reacción química fundamental con el sustrato en sí.

El resultado: Carbono Tipo Diamante (DLC)

La película resultante se llama Carbono Tipo Diamante (DLC). Aunque posee algunas de las propiedades deseables del diamante —a saber, alta dureza y baja fricción—, no es un diamante cristalino. Es una capa amorfa de átomos de carbono, no una gema.

Comprendiendo las compensaciones: Producto vs. Recubrimiento

La elección entre estas tecnologías no es una elección entre dos tipos de diamante. Es una elección entre crear un producto de diamante o aplicar un recubrimiento protector a un producto diferente.

El objetivo de CVD: Creación

CVD se utiliza cuando el producto final está destinado a ser un diamante sólido. El resultado es un material monolítico con todas las propiedades ópticas, térmicas y físicas de un diamante, adecuado para su uso en joyería o aplicaciones industriales de alta tecnología.

El objetivo de PVD: Mejora

PVD se utiliza para mejorar la superficie de un componente existente. El objetivo es hacer que un objeto sea más resistente al desgaste, los arañazos o la corrosión. El objeto subyacente conserva sus propiedades originales, pero su superficie es significativamente más duradera.

Grosor y estructura

Un diamante CVD puede crecer hasta varios quilates de tamaño, lo que resulta en un cristal grueso y tridimensional. Un recubrimiento PVD es excepcionalmente delgado, a menudo medido en micras (milésimas de milímetro), y se adapta a la forma del objeto que cubre.

Tomar la decisión correcta para su aplicación

Su objetivo determinará cuál de estos términos es relevante para usted.

- Si su enfoque principal es adquirir una gema cultivada en laboratorio: Está buscando un diamante CVD. El término PVD no es relevante para su búsqueda de un diamante.

- Si su enfoque principal es mejorar la durabilidad de una herramienta o componente: Está buscando un proceso PVD que aplique un recubrimiento de Carbono Tipo Diamante (DLC).

- Si su enfoque principal es la claridad técnica: Recuerde que CVD cultiva un cristal de diamante puro, mientras que PVD aplica una película delgada tipo diamante.

Comprender esta diferencia fundamental entre creación y recubrimiento le permite identificar correctamente la tecnología que satisface su necesidad específica.

Tabla resumen:

| Característica | Diamante CVD | Recubrimiento PVD (DLC) |

|---|---|---|

| Proceso | Crecimiento químico a partir de un cristal semilla | Deposición física de vapor sobre una superficie |

| Resultado | Un cristal de diamante sólido y puro | Una película delgada, dura y tipo diamante |

| Objetivo principal | Crear un diamante (para joyería/tecnología) | Mejorar la durabilidad de un objeto existente |

| Estructura | Cristal grueso, 3D | Recubrimiento delgado y conforme (micras de grosor) |

¿Necesita equipos de precisión para sus procesos de laboratorio?

Ya sea que esté desarrollando materiales avanzados con CVD o mejorando la durabilidad de los componentes con recubrimientos PVD, el equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando las herramientas confiables que necesita para procesos de deposición precisos.

Deje que nuestros expertos le ayuden a seleccionar la solución ideal para su aplicación específica. Contacte a nuestro equipo hoy para discutir sus requisitos y descubrir cómo KINTEK puede apoyar la innovación y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos