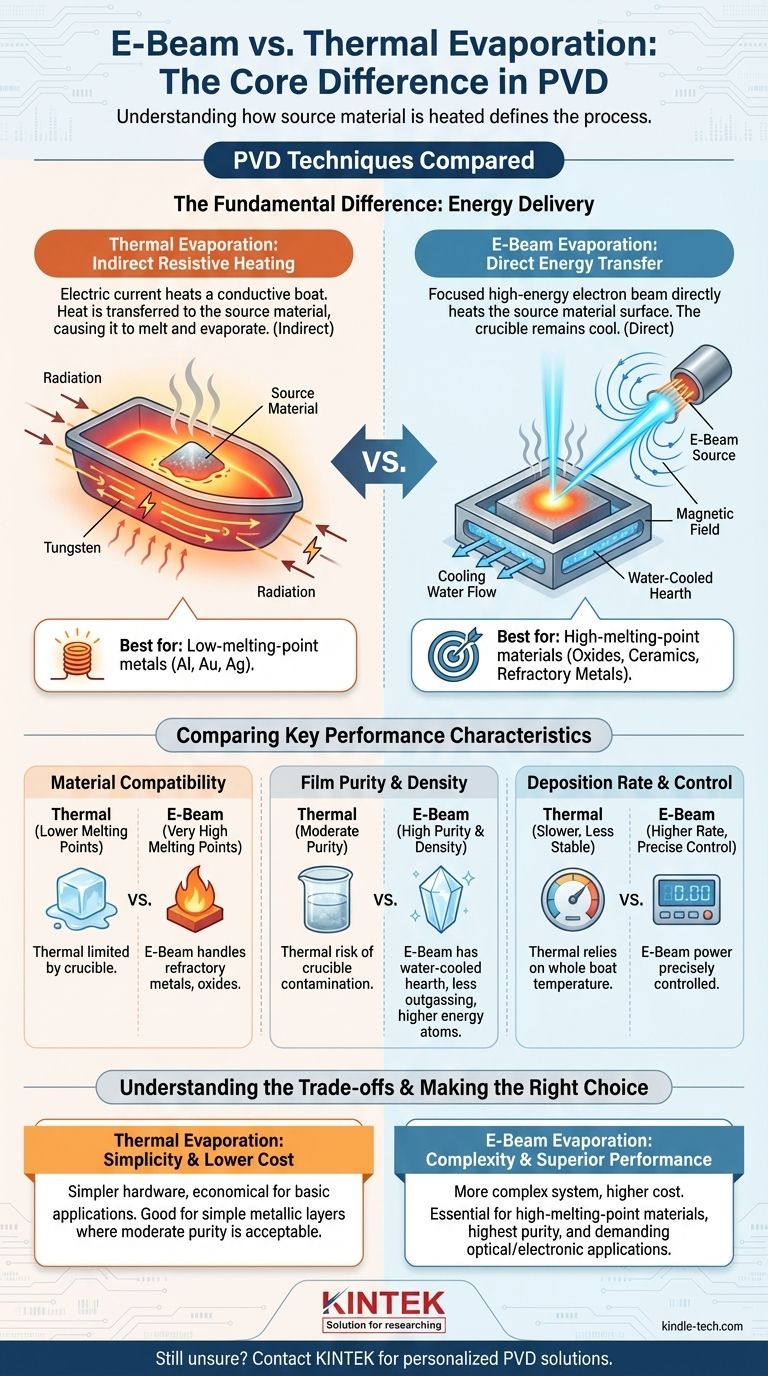

En esencia, la diferencia entre la evaporación por haz de electrones y la térmica radica en cómo se calienta el material fuente hasta el punto de vaporización. La evaporación térmica utiliza calentamiento resistivo, muy parecido a una estufa eléctrica, donde un "crisol" o "barco" que contiene el material se calienta mediante una corriente eléctrica. La evaporación por haz de electrones utiliza un haz de electrones de alta energía, dirigido con precisión para calentar solo el material fuente, dejando frío el crisol circundante.

La decisión entre estos dos métodos depende del punto de fusión de su material y de la pureza requerida de la película final. La evaporación térmica es un proceso más sencillo para materiales de baja temperatura, mientras que la evaporación por haz de electrones ofrece una pureza, densidad y versatilidad superiores para aplicaciones de alta temperatura y sensibles.

La diferencia fundamental: Suministro de energía

El método de suministro de energía es la distinción más importante entre estas dos técnicas de deposición física de vapor (PVD). Dicta los tipos de materiales que puede utilizar, la calidad de la película que puede producir y la complejidad general del sistema.

Evaporación térmica: Calentamiento resistivo indirecto

En la evaporación térmica, se pasa una corriente eléctrica a través de un crisol conductor (a menudo llamado "barco") hecho típicamente de un metal refractario como tungsteno o molibdeno.

Esta corriente hace que el barco se caliente debido a su resistencia eléctrica. Luego, el calor se transfiere al material fuente que se encuentra dentro, haciendo que el material finalmente se funda y se evapore.

Evaporación por haz de electrones: Transferencia directa de energía

La evaporación por haz de electrones utiliza un enfoque fundamentalmente diferente. Se calienta un filamento de tungsteno para producir un flujo de electrones.

Estos electrones son luego acelerados por un alto voltaje y guiados por campos magnéticos para impactar la superficie del material fuente con una inmensa energía. Esta transferencia de energía enfocada calienta un pequeño punto del material a temperaturas muy altas, provocando una rápida vaporización directamente desde la fuente. El crisol, conocido como hogar, se enfría con agua y no se calienta.

Comparación de características clave de rendimiento

La diferencia en el mecanismo de calentamiento conduce a divergencias significativas en el rendimiento, lo que impacta directamente en la calidad y el tipo de película delgada que puede crear.

Compatibilidad de materiales

La evaporación térmica es más adecuada para materiales con puntos de fusión relativamente bajos, como aluminio, plata u oro. La temperatura está limitada por el punto de fusión del propio crisol.

La evaporación por haz de electrones sobresale en la deposición de materiales con puntos de fusión muy altos, incluidos metales refractarios (platino, tungsteno) y compuestos dieléctricos (dióxido de silicio, dióxido de titanio). El haz enfocado puede generar temperaturas locales extremadamente altas que son inalcanzables con el calentamiento resistivo.

Pureza y densidad de la película

Debido a que la evaporación térmica calienta todo el crisol, existe un riesgo significativo de que el material del crisol también se evapore o reaccione con el material fuente. Esto puede introducir impurezas en la película depositada.

La evaporación por haz de electrones produce películas mucho más puras y densas. Dado que el hogar refrigerado por agua permanece frío, no emite gases ni contamina el flujo de vapor. La alta energía del proceso de deposición también hace que los átomos lleguen al sustrato con más energía, lo que conduce a un crecimiento de película más denso.

Tasa de deposición y control

La evaporación por haz de electrones generalmente proporciona una mayor tasa de deposición que la evaporación térmica. La potencia del haz de electrones se puede controlar con precisión, lo que permite tasas de deposición estables y repetibles durante largos períodos.

Aunque es funcional, el control de la tasa en la evaporación térmica puede ser menos estable, ya que depende de la gestión de la temperatura de todo el barco, que tiene una respuesta térmica más lenta.

Comprender las compensaciones

Elegir un método de deposición no se trata solo de elegir la opción de mayor rendimiento. Se trata de comprender las compensaciones prácticas para su objetivo y presupuesto específicos.

La simplicidad de la evaporación térmica

La principal ventaja de la evaporación térmica es su simplicidad y menor coste. El hardware es menos complejo, lo que lo convierte en una opción accesible y económica para aplicaciones donde sus limitaciones no son un factor. Es un caballo de batalla para depositar capas metálicas simples.

La complejidad de la evaporación por haz de electrones

Los sistemas de evaporación por haz de electrones son más complejos y caros. Requieren fuentes de alimentación de alto voltaje, sistemas sofisticados de dirección magnética y una infraestructura de refrigeración más robusta. Esta complejidad es el precio que se paga por su versatilidad superior y calidad de película.

Tomar la decisión correcta para su aplicación

Su elección debe guiarse por una comprensión clara de sus requisitos de material y sus objetivos de calidad.

- Si su enfoque principal es depositar materiales de alto punto de fusión (como óxidos, cerámicas o metales refractarios): La evaporación por haz de electrones es la única opción práctica, ya que los métodos térmicos no pueden alcanzar las temperaturas necesarias.

- Si su enfoque principal es lograr la máxima pureza y densidad de la película para aplicaciones ópticas o electrónicas exigentes: La evaporación por haz de electrones es el método superior debido a su mecanismo de calentamiento directo y menor riesgo de contaminación.

- Si su enfoque principal es una solución simple y rentable para metales de bajo punto de fusión donde una pureza moderada es aceptable: La evaporación térmica suele ser suficiente, más económica y más fácil de implementar.

En última instancia, seleccionar la técnica correcta requiere hacer coincidir la física del proceso con las demandas de su material y el resultado deseado de su película.

Tabla de resumen:

| Característica | Evaporación térmica | Evaporación por haz de electrones |

|---|---|---|

| Método de calentamiento | Calentamiento resistivo de un crisol | Haz de electrones enfocado sobre el material fuente |

| Ideal para | Metales de bajo punto de fusión (Al, Au, Ag) | Materiales de alto punto de fusión (óxidos, cerámicas) |

| Pureza de la película | Moderada (riesgo de contaminación del crisol) | Alta (crisol refrigerado por agua minimiza la contaminación) |

| Coste y complejidad | Menor coste, sistema más simple | Mayor coste, sistema más complejo |

¿Aún no está seguro de qué método de evaporación es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de PVD. Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada para lograr resultados superiores en películas delgadas.

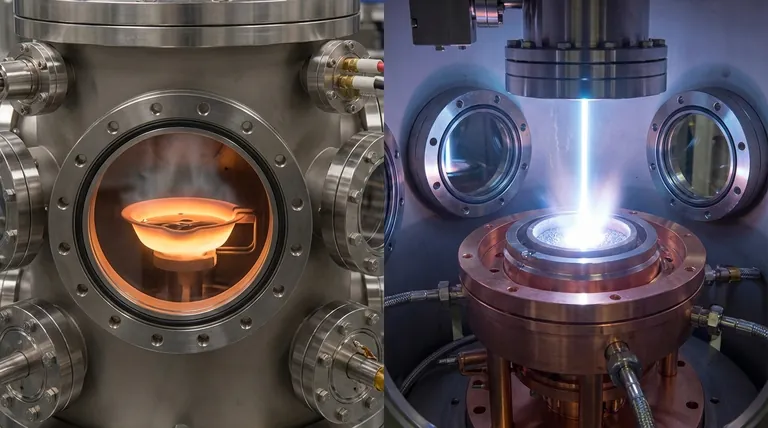

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas