En esencia, la diferencia principal entre el prensado en caliente y la sinterización radica en la aplicación de presión externa. El prensado en caliente aplica alta presión y calor simultáneamente a un polvo en un troquel para formar una pieza sólida densa. La sinterización convencional, en contraste, implica calentar un polvo preformado o suelto a alta temperatura sin la aplicación de presión externa, permitiendo que las partículas se unan y densifiquen a través de la difusión atómica.

Si bien ambos procesos utilizan calor para fusionar polvos en una masa sólida, el prensado en caliente utiliza la presión como un potente catalizador. Esto lo convierte en una compensación: se obtiene una densidad y velocidad excepcionales a expensas de un mayor costo, complejidad y limitaciones en la geometría de la pieza.

El Proceso Fundamental: Calor vs. Calor y Presión

La distinción en cómo se utiliza la presión cambia fundamentalmente el mecanismo de densificación.

Cómo Funciona la Sinterización Convencional

La sinterización convencional comienza con una pieza "en verde", que es polvo compactado a temperatura ambiente (prensado en frío) o mantenido suelto en un molde.

Luego, esta pieza se coloca en un horno y se calienta a una temperatura por debajo de su punto de fusión. A esta temperatura, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen y reduzcan gradualmente el espacio vacío, o porosidad, entre ellas.

Este proceso depende completamente de la energía térmica y puede tardar varias horas en completarse.

Cómo Funciona el Prensado en Caliente

El prensado en caliente combina la compactación y la sinterización en un solo paso. El polvo se coloca directamente en un troquel, que luego se calienta mientras se aplica una gran presión externa.

La presión tiene dos efectos principales. Primero, fuerza a las partículas de polvo a un contacto íntimo, acelerando la difusión atómica. Segundo, puede inducir deformación plástica, forzando físicamente al material a fluir y llenar los huecos.

Esta acción combinada hace del prensado en caliente un proceso "activado", logrando la densificación en minutos en lugar de horas.

Diferencias Clave en Resultados y Rendimiento

La elección entre estos métodos impacta directamente la calidad del producto final, el tiempo que tarda en producirse y los materiales que se pueden utilizar.

Densidad y Porosidad

El prensado en caliente produce consistentemente piezas con mayor densidad final y menor porosidad. La presión externa es extremadamente efectiva para eliminar el último porcentaje de poros residuales que pueden ser difíciles de eliminar solo con la sinterización convencional.

Esto conduce a propiedades mecánicas superiores, como mayor resistencia y dureza.

Tiempo de Procesamiento

El prensado en caliente es significativamente más rápido. Como se indica en los datos del proceso, la densificación se puede lograr en tan solo 3-10 minutos.

La sinterización convencional es un proceso mucho más lento, que a menudo requiere ciclos de horno de 1-2 horas o más para lograr la densidad deseada.

Propiedades del Material

Debido a que el prensado en caliente puede lograr la densidad completa a temperaturas más bajas y durante períodos más cortos, puede ayudar a limitar el crecimiento del grano. Una estructura de grano más fina a menudo se traduce en una mayor tenacidad y resistencia del material.

Esto lo hace ideal para cerámicas avanzadas como el carburo de silicio o los nitruros, que son notoriamente difíciles de sinterizar a densidad completa de forma convencional.

Comprendiendo las Compensaciones: Costo y Complejidad

Si bien el prensado en caliente ofrece un rendimiento superior, estos beneficios conllevan importantes compensaciones prácticas y económicas.

Equipo y Complejidad del Proceso

Una prensa en caliente es una maquinaria mucho más compleja y costosa que un horno de sinterización estándar. Debe ser capaz de soportar temperaturas extremas y altas presiones mecánicas simultáneamente.

Los troqueles utilizados en el prensado en caliente también deben estar hechos de materiales que puedan sobrevivir a estas condiciones, como grafito o compuestos cerámicos, lo que aumenta el costo operativo.

Costo de Producción y Rendimiento

El prensado en caliente es típicamente un proceso por lotes utilizado para producir una pieza (o un pequeño número de piezas) a la vez. Esto, combinado con el alto costo del equipo, resulta en un alto costo por pieza.

La sinterización convencional es mucho más adecuada para la producción en masa. Procesos como el moldeo por inyección de metales (MIM) pueden producir miles de piezas complejas que luego se sinterizan juntas en un horno grande, lo que lleva a un costo por pieza mucho menor.

Limitaciones Geométricas

El prensado en caliente generalmente se restringe a formas simples, como discos, bloques y cilindros. La aplicación de presión uniaxial dificulta la producción de piezas con geometrías complejas, socavados o cavidades internas.

La sinterización convencional, especialmente cuando se combina con métodos de conformado como el moldeo por inyección, puede crear piezas de complejidad geométrica casi ilimitada.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto requiere una comprensión clara del objetivo final de su proyecto, equilibrando el rendimiento del material con el costo y la escala de fabricación.

- Si su enfoque principal es lograr la máxima densidad y rendimiento, especialmente para materiales difíciles de sinterizar: El prensado en caliente es la opción superior, proporcionando una densidad y propiedades mecánicas inigualables.

- Si su enfoque principal es la producción en masa rentable de piezas con geometría compleja: Un flujo de trabajo que utilice sinterización convencional es el estándar claro de la industria.

- Si su enfoque principal es el desarrollo rápido o la producción de un componente único de alta calidad: El prensado en caliente proporciona un camino mucho más rápido hacia una pieza completamente densa en comparación con el ciclo de varias horas de un horno de sinterización.

En última instancia, comprender esta compensación fundamental entre la densificación asistida por presión y la difusión térmica es clave para seleccionar la ruta de fabricación óptima.

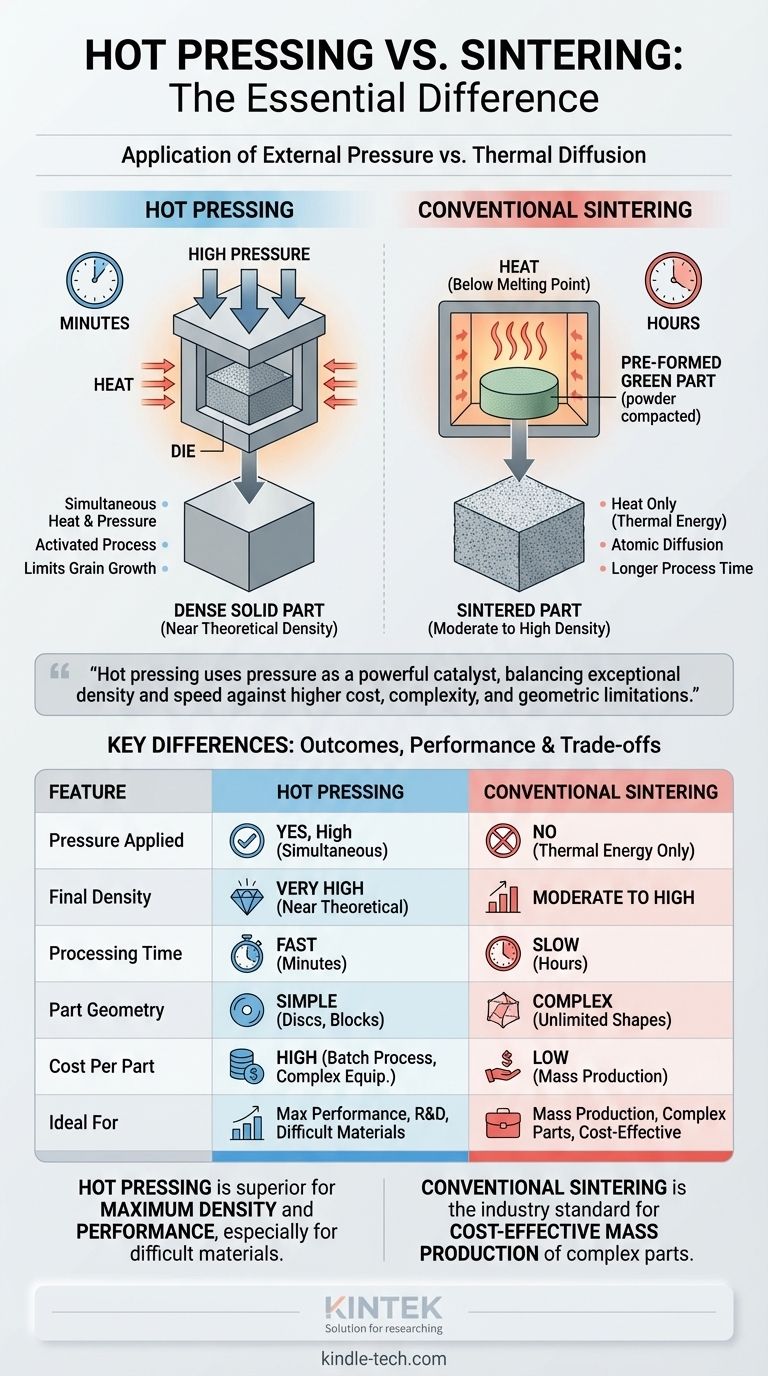

Tabla Resumen:

| Característica | Prensado en Caliente | Sinterización Convencional |

|---|---|---|

| Presión Aplicada | Sí, alta presión durante el calentamiento | No, se basa solo en energía térmica |

| Densidad Final | Muy Alta (cercana a la teórica) | Moderada a Alta |

| Tiempo de Procesamiento | Rápido (minutos) | Lento (horas) |

| Geometría de la Pieza | Formas simples (discos, bloques) | Posibilidad de formas complejas |

| Costo por Pieza | Alto | Bajo (para producción en masa) |

| Ideal Para | Máximo rendimiento, I+D, materiales difíciles de sinterizar | Producción en masa, piezas complejas, rentabilidad |

¿Aún no está seguro de qué proceso es el adecuado para su material o aplicación específica?

Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, proporcionando las herramientas y la experiencia que necesita para el procesamiento avanzado de materiales. Ya sea que esté desarrollando un nuevo componente cerámico o ampliando la producción, podemos ayudarle a seleccionar la tecnología adecuada para lograr sus objetivos de densidad, rendimiento y costo.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el rol principal del Horno de Sinterización por Prensado en Caliente al Vacío? Preparar blancos de aleación W-Si de alta pureza

- ¿Cuál es el papel del equipo de Prensado Isostático en Caliente (HIP) en el posprocesamiento de compuestos de Inconel 718/TiC?

- ¿Cómo mejoran el tiempo de mantenimiento prolongado y el alto vacío de prensado en caliente la unión diamante/aluminio? Mecanismos clave revelados

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío (VHP)? Consolidación de Compuestos de Titanio

- ¿Cómo mantiene el sistema de control de temperatura de una prensa de calor al vacío la microestructura a escala nanométrica del cobre?

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación final de Ti2AlN/TiN? Lograr una densidad casi total

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de cerámicas centelleadoras de Eu:Y2O3?