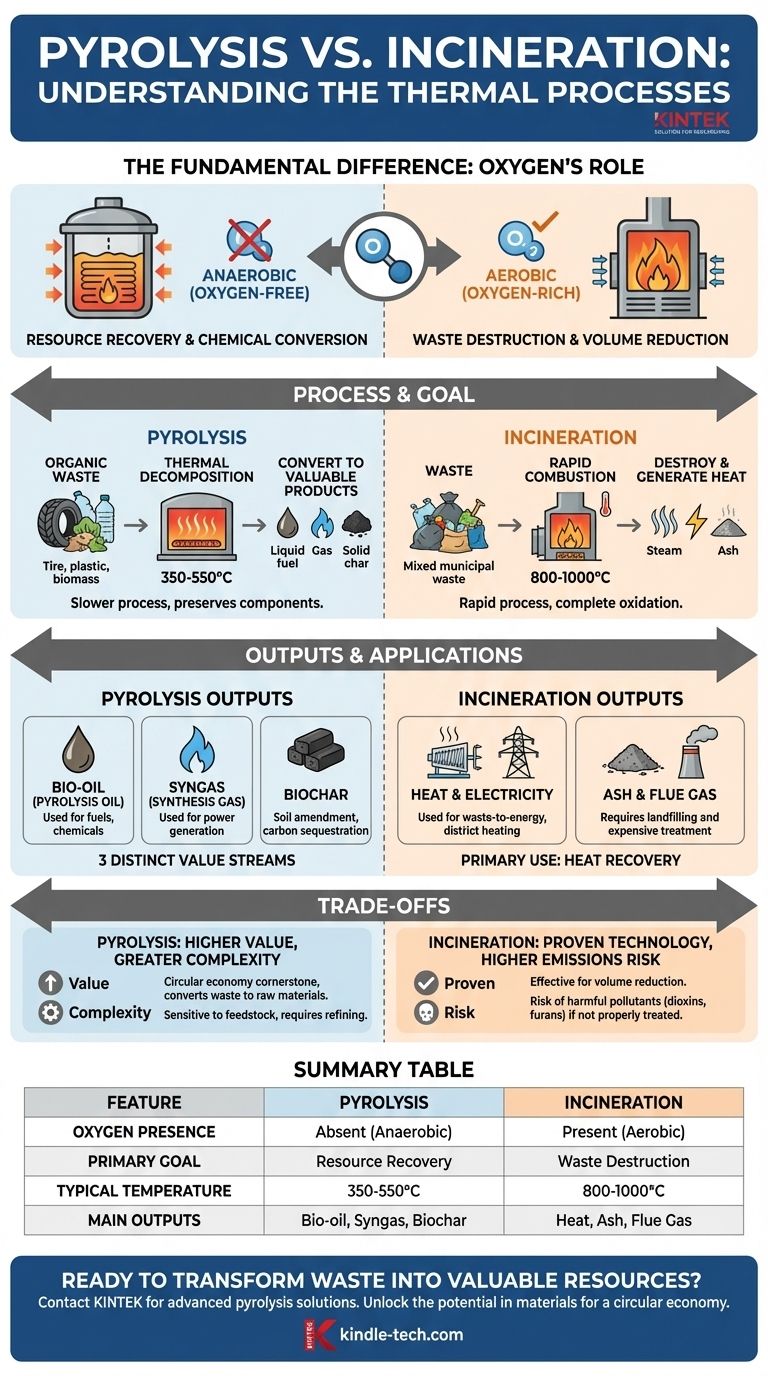

En esencia, la diferencia entre la pirólisis y la incineración radica en la presencia de oxígeno. La incineración es la quema rápida de residuos con oxígeno a altas temperaturas para destruirlos, mientras que la pirólisis es la descomposición térmica más lenta de los residuos sin oxígeno a temperaturas más bajas para convertirlos en nuevos productos valiosos. Esta diferencia fundamental en la química dicta sus temperaturas, productos y propósito final.

La incineración es una tecnología de eliminación centrada en la destrucción de residuos y la recuperación de calor. La pirólisis es una tecnología de recuperación centrada en la conversión química de los residuos en recursos valiosos como combustible, gas y carbón vegetal.

La diferencia fundamental: El papel del oxígeno

La elección entre estos dos procesos térmicos se reduce a un elemento crítico: el oxígeno. Su presencia o ausencia cambia completamente las reacciones químicas, los productos resultantes y el objetivo general del sistema.

Incineración: Combustión en un entorno rico en oxígeno

La incineración es simplemente quema a alta temperatura. Al introducir oxígeno y calor (típicamente 800-1000°C), el proceso impulsa una oxidación rápida y completa del material residual.

El objetivo principal es la destrucción y la reducción de volumen. Los materiales orgánicos de los residuos se convierten en dióxido de carbono y agua, liberando una cantidad significativa de calor en el proceso.

Pirólisis: Descomposición en un entorno sin oxígeno

La pirólisis es una forma de descomposición termoquímica, no de quema. Al calentar material orgánico en una atmósfera inerte y sin oxígeno (típicamente a 350-550°C), las moléculas de polímeros de cadena larga se descomponen.

En lugar de ser destruidos, los componentes químicos se conservan y se reforman en sustancias más simples y valiosas. El objetivo es la recuperación de recursos y la conversión química.

Comparación de los productos y aplicaciones

Los diferentes entornos químicos de la incineración y la pirólisis dan como resultado productos finales drásticamente diferentes. Este es el factor más importante al decidir qué tecnología es apropiada para un objetivo determinado.

Productos de la incineración: Calor, cenizas y gases de combustión

El principal producto útil de la incineración es el calor. Este calor se captura en una caldera para crear vapor, que luego se puede utilizar para generar electricidad (una planta de "valorización energética de residuos") o proporcionar calefacción urbana.

Los otros productos son las cenizas de fondo, un residuo sólido que a menudo debe depositarse en vertederos, y los gases de combustión, que requieren una limpieza extensa y costosa para eliminar los contaminantes antes de ser liberados a la atmósfera.

Productos de la pirólisis: Bioaceite, gas de síntesis y biocarbón

La pirólisis crea tres corrientes de productos distintas y valiosas a partir de una sola materia prima.

- Bioaceite (Aceite de pirólisis): Un combustible líquido que puede refinarse en combustibles para el transporte o utilizarse como materia prima para producir nuevos plásticos y productos químicos.

- Gas de síntesis (Syngas): Una mezcla de gases combustibles (principalmente hidrógeno y monóxido de carbono) que puede quemarse para alimentar el propio proceso de pirólisis o utilizarse para generar electricidad.

- Biocarbón (Biochar): Un material sólido estable, rico en carbono. Es un excelente acondicionador del suelo que mejora la retención de agua y puede secuestrar carbono durante cientos de años. Esto contrasta marcadamente con las cenizas de los incineradores.

Comprender las compensaciones

Ninguna de las dos tecnologías es una solución perfecta. Elegir entre ellas requiere una comprensión clara de sus respectivas ventajas y limitaciones.

Incineración: Tecnología probada, mayor riesgo de emisiones

La incineración es una tecnología madura y bien conocida que se ha utilizado durante décadas. Es muy eficaz para reducir el volumen de residuos sólidos municipales, que es su aplicación principal.

Sin embargo, su principal inconveniente es el riesgo de crear y liberar contaminantes nocivos como dioxinas, furanos y metales pesados si la combustión es incompleta o el tratamiento de los gases de combustión falla. Es un método de eliminación que destruye el valor material de los residuos.

Pirólisis: Mayor valor, mayor complejidad

La pirólisis destaca en la recuperación de recursos y es una piedra angular de una verdadera economía circular, ya que convierte residuos como plásticos, neumáticos y biomasa en materias primas valiosas.

La contrapartida es su complejidad técnica. El proceso es más sensible a la composición y pureza de la materia prima, y el bioaceite resultante a menudo requiere un mayor refinamiento antes de poder utilizarse. Es menos una solución de "fuerza bruta" y requiere un control operativo más preciso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la pirólisis o la incineración debe estar impulsada enteramente por su objetivo principal para la gestión de un flujo de residuos.

- Si su enfoque principal es la máxima reducción del volumen de residuos y la generación de energía a partir de residuos municipales mixtos: La incineración es un método directo y establecido para convertir los residuos generales en calor y electricidad.

- Si su enfoque principal es la recuperación de recursos y la creación de productos de valor añadido: La pirólisis es la opción superior para transformar materias primas específicas y homogéneas (como plásticos o neumáticos) en combustibles comercializables, productos químicos y carbón vegetal.

- Si su enfoque principal es el secuestro de carbono y la mejora del suelo: La pirólisis es la única tecnología de las dos que produce biocarbón, una forma estable de carbono que puede retener carbono y regenerar el suelo.

En última instancia, la elección depende de si considera que los residuos son un problema a eliminar o un recurso a desbloquear.

Tabla de resumen:

| Característica | Pirólisis | Incineración |

|---|---|---|

| Presencia de oxígeno | Ausente (Anaeróbica) | Presente (Aeróbica) |

| Objetivo principal | Recuperación de recursos | Destrucción de residuos |

| Temperatura típica | 350-550°C | 800-1000°C |

| Productos principales | Bioaceite, gas de síntesis, biocarbón | Calor, cenizas, gases de combustión |

¿Listo para transformar sus flujos de residuos en recursos valiosos? La tecnología adecuada es fundamental para alcanzar sus objetivos en gestión de residuos, recuperación de recursos y sostenibilidad. En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pirólisis, para ayudarle a desbloquear el potencial de materiales como plásticos, biomasa y neumáticos. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para convertir los residuos en combustible, productos químicos y biocarbón para una economía circular. Contáctenos hoy para analizar sus necesidades específicas y descubrir cómo KINTEK puede potenciar su investigación y desarrollo.

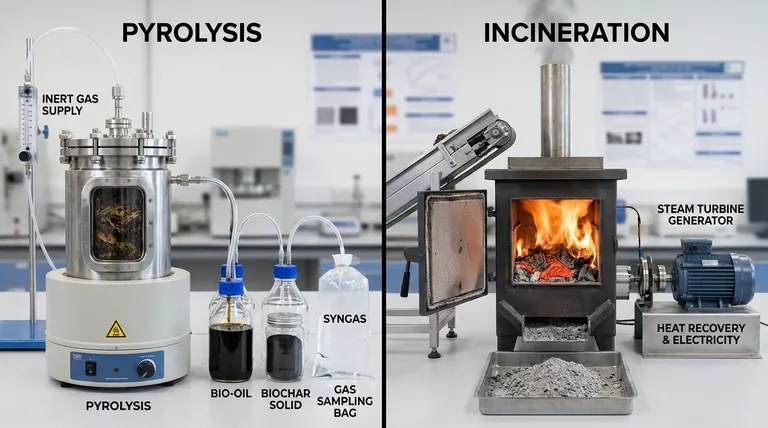

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía