En esencia, la diferencia principal entre la pirólisis y la gasificación por plasma radica en el agente utilizado para descomponer el material. La pirólisis utiliza calor indirecto en un entorno completamente libre de oxígeno para descomponer térmicamente los materiales, mientras que la gasificación por plasma utiliza un gas eléctricamente cargado y extremadamente caliente (plasma) para disociar molecularmente los materiales en un entorno con oxígeno controlado.

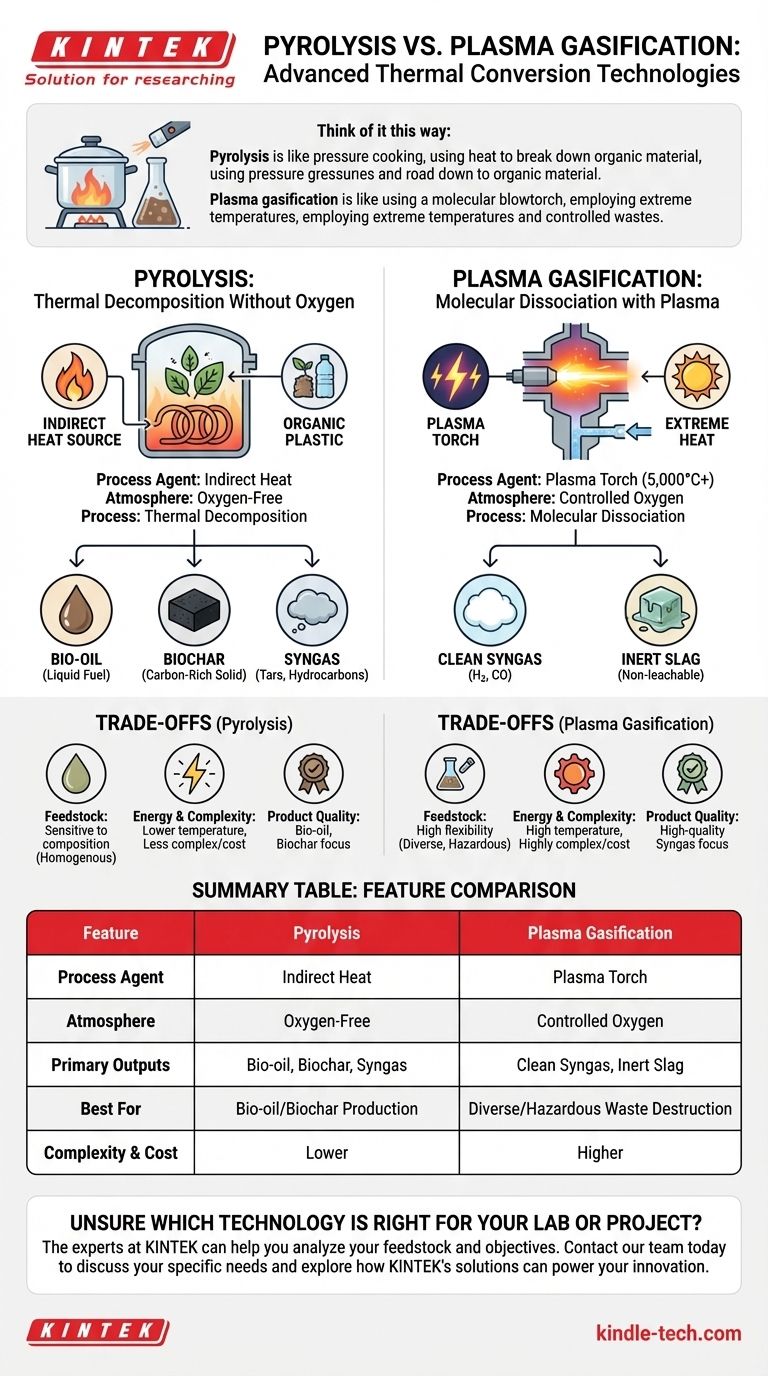

Piénselo de esta manera: la pirólisis es como cocinar a presión, utilizando calor para descomponer la materia orgánica en componentes más simples sin quemarla. La gasificación por plasma es como usar un soplete molecular, empleando temperaturas extremas para romper las moléculas en sus bloques de construcción más básicos.

La diferencia fundamental: Calor y atmósfera

La distinción central entre estas dos tecnologías avanzadas de conversión térmica se reduce a cómo aplican la energía y el entorno en el que lo hacen.

Pirólisis: Descomposición térmica sin oxígeno

La pirólisis es un proceso que calienta materiales orgánicos (como biomasa o plásticos) a alta temperatura, pero en ausencia total de oxígeno.

Debido a que no hay oxígeno, el material no se combustiona. En cambio, el calor rompe los enlaces químicos complejos, descomponiendo el material en tres productos distintos: un líquido (bioaceite), un sólido (biocarbón) y un gas (gas de síntesis).

Este proceso es endotérmico, lo que significa que requiere una entrada constante de calor externo para mantener la reacción.

Gasificación por plasma: Disociación molecular con plasma

La gasificación por plasma utiliza una antorcha de plasma para generar temperaturas que superan los 5,000 °C, más caliente que la superficie del sol.

Este intenso campo de energía no solo descompone el material; lo disocia, desgarrando las moléculas hasta sus elementos fundamentales.

A diferencia de la pirólisis, este proceso utiliza una cantidad controlada de un oxidante (como oxígeno o aire), lo que lo convierte en una forma de gasificación, no de combustión.

Una comparación de los productos del proceso

La diferencia radical en las condiciones del proceso conduce a productos fundamentalmente diferentes, lo que dicta cómo se pueden utilizar.

Productos de la pirólisis: Bioaceite, gas de síntesis y biocarbón

El objetivo principal de muchos sistemas de pirólisis es maximizar la producción de bioaceite, un combustible líquido, o biocarbón, un sólido rico en carbono valioso.

El gas de síntesis resultante es a menudo un producto secundario que contiene alquitranes y otros hidrocarburos complejos, que normalmente requieren un reprocesamiento secundario o "reformado" significativo para volverse lo suficientemente limpios para aplicaciones de alto valor.

Productos de la gasificación por plasma: Gas de síntesis limpio y escoria inerte

La gasificación por plasma está diseñada para maximizar la producción de un gas de síntesis de alta calidad y rico en hidrógeno.

Las temperaturas extremas destruyen instantáneamente cualquier alquitrán o hidrocarburo complejo, lo que resulta en una mezcla de gas muy limpia (principalmente hidrógeno y monóxido de carbono).

Cualquier material inorgánico en la materia prima, como vidrio o metal, se funde en una escoria vítrea inerte y no lixiviable, que es segura para su eliminación o uso como agregado de construcción.

Comprender las compensaciones

Ninguna de las tecnologías es universalmente superior; su idoneidad depende enteramente de la materia prima y el resultado deseado.

Flexibilidad de la materia prima

La gasificación por plasma es el claro ganador en términos de flexibilidad. Sus temperaturas extremas le permiten procesar casi cualquier material que contenga carbono, incluidos los residuos sólidos municipales, los materiales peligrosos y los subproductos industriales, con un pretratamiento mínimo.

La pirólisis es más sensible a la composición y el contenido de humedad de la materia prima y funciona mejor con materiales más homogéneos como los residuos agrícolas o ciertos tipos de plástico.

Consumo de energía y complejidad

La pirólisis es un proceso más simple y significativamente menos intensivo en energía. Opera a temperaturas mucho más bajas y no requiere la entrada eléctrica masiva necesaria para alimentar las antorchas de plasma.

La gasificación por plasma es una tecnología altamente compleja e intensiva en energía con un mayor costo de capital y operativo, principalmente debido a la demanda de electricidad del sistema de plasma.

Calidad del producto final

Si el objetivo es un gas de síntesis limpio y versátil listo para la síntesis química o la generación de energía, la gasificación por plasma sobresale. Produce un gas de alta calidad directamente desde el reactor.

Si el objetivo es producir bioaceite o biocarbón, la pirólisis es la única opción viable entre las dos, ya que la gasificación por plasma destruye estos compuestos más complejos.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión entre estas tecnologías es estratégica y se basa en sus objetivos específicos.

- Si su enfoque principal es crear bioaceites o biocarbón a partir de biomasa específica: La pirólisis es la tecnología diseñada específicamente para este objetivo.

- Si su enfoque principal es eliminar corrientes de residuos diversas o peligrosas para crear gas de síntesis limpio: La gasificación por plasma ofrece la solución de conversión más robusta y completa.

- Si su enfoque principal es un menor costo operativo para procesar una materia prima consistente y limpia: La pirólisis es generalmente la opción más económica y menos compleja.

Elegir la tecnología térmica adecuada significa adaptar el proceso a su material de entrada específico y al resultado deseado.

Tabla de resumen:

| Característica | Pirólisis | Gasificación por plasma |

|---|---|---|

| Agente del proceso | Calor indirecto | Antorcha de plasma (más de 5,000 °C) |

| Atmósfera | Sin oxígeno | Oxígeno controlado |

| Productos principales | Bioaceite, Biocarbón, Gas de síntesis | Gas de síntesis limpio, Escoria inerte |

| Ideal para | Producción de bioaceite/biocarbón | Destrucción de residuos diversos/peligrosos |

| Complejidad y costo | Menor | Mayor |

¿No está seguro de qué tecnología de conversión térmica es adecuada para su laboratorio o proyecto? Los expertos de KINTEK pueden ayudarle a analizar su materia prima y sus objetivos para determinar la solución óptima. Como especialistas en equipos y consumibles de laboratorio, proporcionamos la información y la tecnología para avanzar en su investigación en valorización de residuos y energía sostenible.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas y explorar cómo las soluciones de KINTEK pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Para qué se utiliza la evaporación al vacío? Soluciones de recubrimiento y purificación

- ¿Cuáles son las desventajas del recocido? Las compensaciones críticas en la resistencia y el costo de los materiales

- ¿Por qué se requieren hornos de alta precisión para electrolitos de vidrio de álcali? Optimizar la estabilidad del temple por fusión

- ¿Por qué la lámina porosa a base de cobre como intercapa en la soldadura por difusión en vacío da como resultado uniones con la resistencia del metal base?

- ¿Por qué se utiliza un horno de precalentamiento para tratar el acero inoxidable AISI 316L? Garantice la integridad y el nitruración superior en baño de sales

- ¿Qué es un ejemplo de temple? Logre una Dureza Óptima con un Enfriamiento Preciso

- ¿Por qué se requiere un horno de vacío para desgasificar el negro de carbón en las baterías de iones de flúor? Garantizar electrodos de alta pureza

- ¿Cuál es la temperatura de un horno de calcinación? Descubriendo la clave para la transformación de su material