En esencia, la refinación y la calcinación son dos etapas distintas en el procesamiento de materiales con objetivos opuestos. La calcinación es un proceso preparatorio de alta temperatura que se utiliza para descomponer materias primas como el mineral en un estado más reactivo, mientras que la refinación es un proceso de purificación final que se utiliza para eliminar las impurezas persistentes de un metal crudo ya extraído.

La forma más sencilla de distinguirlos es considerar su lugar en la línea de producción: La calcinación prepara la materia prima al comienzo del proceso, mientras que la refinación perfecciona el producto casi terminado al final.

¿Qué es la calcinación? Una transformación preparatoria

La calcinación es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar un cambio químico. Su propósito principal es preparar el material para un paso posterior, como la fundición.

El mecanismo central: Descomposición térmica

La característica definitoria de la calcinación es calentar un sólido a una temperatura alta, pero por debajo de su punto de fusión. Esto se realiza en ausencia de aire o con aire limitado.

El calor intenso rompe los enlaces químicos, lo que provoca la descomposición del material. Esto generalmente expulsa un componente volátil, como dióxido de carbono (CO2) o agua químicamente ligada (hidratos).

Un ejemplo clásico es calentar piedra caliza (carbonato de calcio, CaCO3) para producir cal (óxido de calcio, CaO) y gas dióxido de carbono. El CaCO3 sólido se transforma en CaO sólido, una nueva sustancia química.

El objetivo principal: Cambiar la forma química

El objetivo de la calcinación no es la purificación en el sentido tradicional. Se trata de transformar el mineral en una forma química más adecuada para la extracción de metales.

Por ejemplo, convertir un mineral de carbonato metálico en un óxido metálico mediante calcinación hace que la extracción posterior del metal (a menudo mediante fundición) sea mucho más eficiente energéticamente.

¿Qué es la refinación? Una purificación final

La refinación se refiere a un conjunto de procesos utilizados para purificar un metal crudo impuro que ya ha sido extraído de su mineral. El objetivo es aumentar el grado, o pureza, del metal.

El mecanismo central: Separación de impurezas

Los procesos de refinación actúan sobre material que ya es metálico, pero que contiene pequeños porcentajes de otros elementos. A diferencia de la calcinación, la refinación a menudo implica fundir el metal.

Las técnicas varían ampliamente según el metal y las impurezas. Los ejemplos incluyen:

- Refinación electrolítica: Utilizado para el cobre, este proceso utiliza una corriente eléctrica para disolver un ánodo impuro y depositar metal ultrapuro en un cátodo.

- Destilación fraccionada: Utilizado para metales con puntos de ebullición bajos como el zinc, este proceso separa los metales en función de sus diferentes puntos de ebullición.

- Licuación: Se utiliza cuando las impurezas tienen un punto de fusión más alto que el metal. La mezcla se calienta lo suficiente como para fundir el metal deseado, permitiendo que se separe de las impurezas sólidas.

El objetivo principal: Lograr alta pureza

El único propósito de la refinación es eliminar los últimos contaminantes restantes para cumplir con las estrictas especificaciones requeridas para el uso comercial.

Una fundición podría producir cobre con un 98% de pureza. Para su uso en cableado eléctrico, ese cobre debe refinarse a una pureza del 99,99% para garantizar una alta conductividad. Ese paso final es la refinación.

Comprender las compensaciones y la secuencia

Estos procesos no son intercambiables; son pasos secuenciales en un flujo de trabajo más amplio, y usar uno donde se necesita el otro sería ineficaz y costoso.

Por qué no se puede refinar mineral crudo

Los procesos de refinación están diseñados para manejar materiales que ya se encuentran en una forma metálica de alta concentración.

Aplicar un proceso intensivo en energía como la electrólisis a una vasta cantidad de mineral crudo, que podría contener solo un 2% de metal, sería económica y técnicamente imposible. Primero, se debe concentrar el mineral y extraer el metal crudo.

Por qué la calcinación no produce metal puro

La calcinación solo cambia el compuesto químico; no separa el elemento deseado del resto de la roca y la ganga (el material sin valor) del mineral.

La cal producida al calcinar piedra caliza es óxido de calcio, no calcio puro. El metal todavía está unido químicamente al oxígeno y mezclado con otros minerales, lo que requiere un procesamiento adicional para ser liberado.

Tomar la decisión correcta para su objetivo

Comprender el papel de cada proceso es clave para comprender la ciencia de los materiales y la metalurgia.

- Si su objetivo principal es preparar un mineral de carbonato o hidratado para una fundición: Utilizará la calcinación para convertir el mineral en un óxido, lo que facilitará su reducción a metal.

- Si su objetivo principal es producir cobre 99,99% puro para electrónica: Utilizará la refinación electrolítica en cobre crudo que ya ha sido extraído de su mineral.

- Si su objetivo principal es comprender el viaje completo desde la roca hasta el producto: Reconocerá la calcinación como una conversión química en etapa temprana y la refinación como una purificación en etapa final.

Cada paso en el viaje desde la tierra cruda hasta el material terminado tiene un propósito específico y crítico.

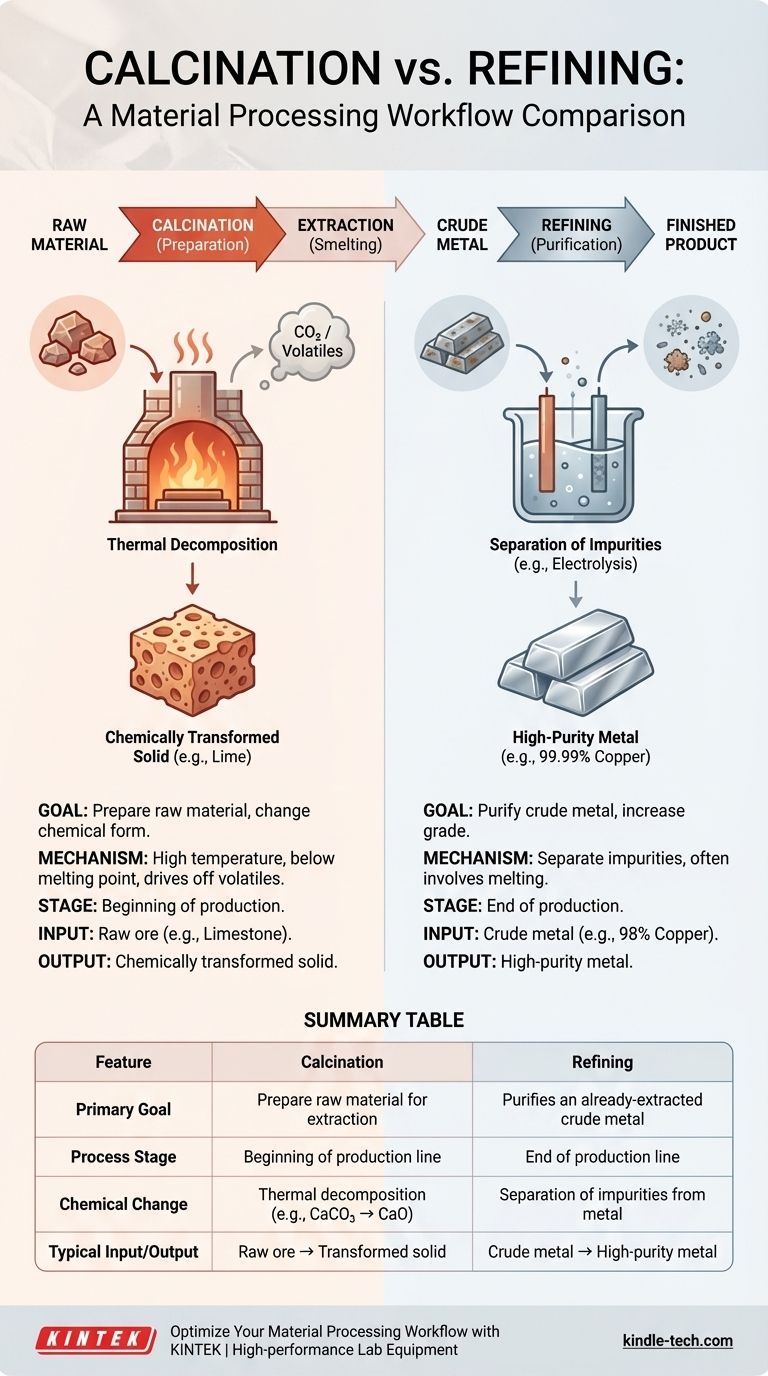

Tabla resumen:

| Característica | Calcinación | Refinación |

|---|---|---|

| Objetivo principal | Prepara la materia prima para la extracción | Purifica un metal crudo ya extraído |

| Etapa del proceso | Principio de la línea de producción | Final de la línea de producción |

| Cambio químico | Descomposición térmica (ej., CaCO₃ → CaO) | Separación de impurezas del metal |

| Entrada típica | Mineral crudo (ej., piedra caliza) | Metal crudo impuro (ej., cobre 98%) |

| Salida típica | Sólido transformado químicamente (ej., cal) | Metal de alta pureza (ej., cobre 99,99%) |

Optimice su flujo de trabajo de procesamiento de materiales con KINTEK

Comprender el papel preciso de cada proceso térmico es crucial para la eficiencia y la calidad del producto en su laboratorio o instalación de producción. Ya sea que esté preparando materiales con calcinación o logrando una pureza ultra alta mediante refinación, contar con el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio de alto rendimiento para todas las etapas del procesamiento de materiales. Nuestra gama de hornos y reactores están diseñados para ofrecer el control preciso de la temperatura y las condiciones atmosféricas requeridas tanto para la calcinación como para las técnicas de refinación especializadas.

Permítanos ayudarle a mejorar su proceso:

- Logre resultados consistentes con equipos de procesamiento térmico confiables.

- Mejore la eficiencia con soluciones adaptadas a su material específico y objetivos de pureza.

- Acceda a soporte experto de un equipo dedicado a satisfacer las necesidades de laboratorios e instalaciones de investigación.

¿Listo para perfeccionar su proceso desde la preparación hasta la purificación? Contacte a nuestros expertos hoy para discutir cómo los equipos y consumibles de laboratorio de KINTEK pueden satisfacer sus desafíos específicos.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se realiza la pirólisis lenta? Una guía paso a paso para la producción eficiente de biocarbón

- ¿Cuál es la función de una máquina de pirólisis? Convertir residuos en combustible, gas y biocarbón

- ¿Cuál es el producto principal de la pirólisis? Adaptando el resultado a sus necesidades específicas

- ¿Qué es un material calcinado? Una guía sobre la transformación de materiales a alta temperatura

- ¿Cuáles son los beneficios de la pirólisis? Convierta los residuos en recursos y energía valiosos

- ¿Cuál es el procedimiento para la pirólisis? Convierta los residuos en combustible, carbón y gas

- ¿Qué gases se liberan durante la pirólisis? Dominando la producción de gas de síntesis, bio-aceite y biocarbón

- ¿Cuáles son los factores que afectan la pirólisis de plásticos? Optimice el rendimiento y la calidad a partir de residuos plásticos