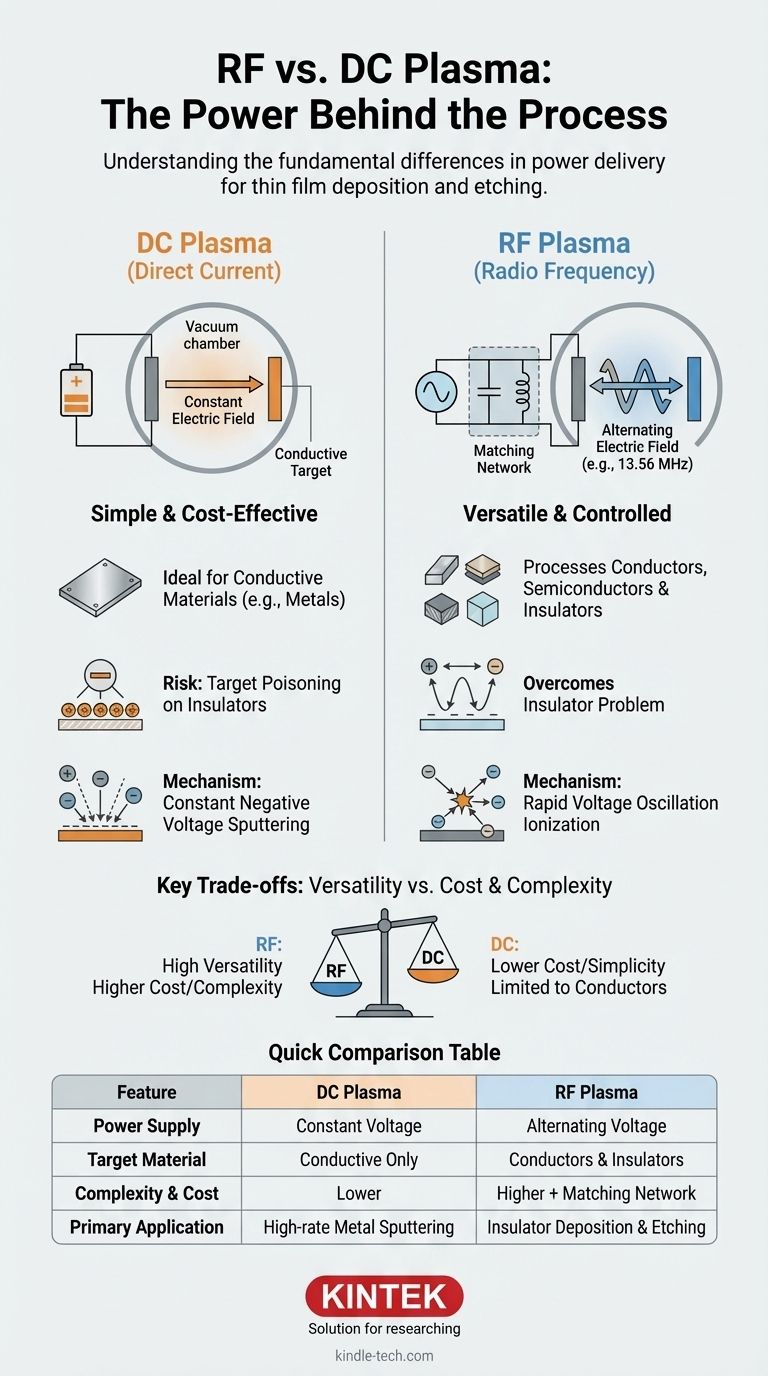

En esencia, la diferencia entre el plasma de Radiofrecuencia (RF) y el de Corriente Continua (CC) radica en el tipo de fuente de alimentación utilizada para generar y mantener el plasma. Un sistema de CC utiliza un voltaje constante para crear un campo eléctrico estable, mientras que un sistema de RF utiliza un voltaje alterno que oscila rápidamente el campo eléctrico, generalmente a una frecuencia de 13.56 MHz. Esta diferencia fundamental en la entrega de energía dicta qué materiales se pueden procesar y determina la complejidad y el costo general del sistema.

La conclusión central es la versatilidad frente a la simplicidad. El plasma de CC es un método simple y rentable ideal para procesar materiales conductores. El plasma de RF es una técnica más compleja y versátil necesaria para procesar materiales no conductores o aislantes.

Fundamentos de la Generación de Plasma

El Principio Básico: Energizar un Gas

El plasma, a menudo llamado el cuarto estado de la materia, es un gas ionizado. Se crea añadiendo una gran cantidad de energía a un gas neutro (como el Argón) en una cámara de vacío, lo que hace que sus átomos liberen electrones.

El resultado es una mezcla altamente energética de iones cargados positivamente, electrones cargados negativamente y átomos de gas neutro. Este estado energizado es lo que permite procesos como la deposición de películas delgadas y el grabado (etching).

El Papel del Campo Eléctrico

Para crear y mantener este plasma, se aplica un campo eléctrico. Este campo acelera los electrones libres a altas velocidades. Estos electrones de alta energía chocan luego con los átomos de gas neutro, liberando más electrones en un efecto avalancha que enciende y mantiene el plasma.

Comprensión del Plasma de CC

El Mecanismo de CC: Un Campo Constante

En un sistema de CC, se aplica un voltaje negativo constante a un material objetivo, que actúa como cátodo. Un ánodo cercano, a menudo la propia pared de la cámara, se mantiene a potencial de tierra.

Esto crea un campo eléctrico constante y unidireccional. Los iones cargados positivamente del plasma son acelerados por este campo e impactan el material objetivo, arrancando físicamente átomos de su superficie en un proceso conocido como pulverización catódica (sputtering).

La Limitación Crítica: Solo Objetivos Conductores

El plasma de CC requiere que el material objetivo sea eléctricamente conductor. Si se utiliza un objetivo aislante (dieléctrico), los iones positivos que lo bombardean se acumularán en su superficie.

Esta acumulación de carga positiva, conocida como envenenamiento del objetivo (target poisoning), neutraliza rápidamente el voltaje negativo del cátodo. El campo eléctrico colapsa y el plasma se extingue.

Comprensión del Plasma de RF

El Mecanismo de RF: Un Campo Oscilante

Los sistemas de plasma de RF resuelven el problema del aislante utilizando una fuente de alimentación alterna. El voltaje en el objetivo cambia rápidamente entre positivo y negativo millones de veces por segundo (típicamente a 13.56 MHz).

Los electrones, al ser muy ligeros, pueden responder a esta rápida oscilación. Son acelerados de un lado a otro, ganando suficiente energía del campo oscilante para causar colisiones ionizantes y mantener el plasma.

Superando el Problema del Aislante

Debido a que el voltaje en el objetivo es solo brevemente positivo durante cada ciclo, no hay tiempo suficiente para que se acumule una capa significativa de carga y mate el plasma.

Esto permite que un plasma de RF se mantenga frente a un material aislante, convirtiéndolo en la opción esencial para depositar películas dieléctricas como dióxido de silicio (SiO₂) u óxido de aluminio (Al₂O₃).

La Complejidad Añadida: La Red de Adaptación (Matching Network)

Los sistemas de RF son más complejos que sus contrapartes de CC. Requieren una red de adaptación de impedancia (matching network) —una caja de condensadores e inductores— entre la fuente de alimentación de RF y la cámara.

Esta red es crucial para garantizar que la máxima cantidad de energía se transfiera del generador al plasma, en lugar de reflejarse. Añade costo y otra capa de control de proceso.

Comprensión de las Compensaciones Clave

Versatilidad Frente a Costo

La RF es la clara ganadora en versatilidad. Puede procesar casi cualquier material, incluidos conductores, semiconductores y aislantes. Sin embargo, esta flexibilidad conlleva un mayor costo y complejidad del equipo debido al generador de RF y la red de adaptación.

Los sistemas de CC son mucho más simples y menos costosos. Si su aplicación solo implica la pulverización catódica de metales conductores, un sistema de CC es la opción más económica y sencilla.

Tasa de Deposición y Control

Para la pulverización catódica de metales, los sistemas de CC a menudo proporcionan tasas de deposición más altas que los sistemas de RF en condiciones similares. Esto se debe a que el mecanismo de transferencia de energía es más directo.

Sin embargo, la RF proporciona parámetros de control adicionales, como el voltaje de autodesviación (self-bias) que se desarrolla en la superficie del objetivo, que se puede utilizar para ajustar las propiedades de la película y la energía iónica durante el grabado.

Idoneidad de la Aplicación

La elección casi siempre está dictada por el material. La pulverización catódica de metales como aluminio, titanio o cobre es una aplicación clásica de pulverización catódica de CC.

La deposición de películas aislantes o la realización de grabado iónico reactivo (RIE) en sustratos como obleas de silicio son aplicaciones clásicas de plasma de RF.

Elección de la Fuente de Plasma Adecuada para su Aplicación

Su elección entre plasma de CC y RF está determinada casi por completo por el material que necesita procesar y su presupuesto.

- Si su enfoque principal es la pulverización catódica de metales conductores a alta velocidad: El plasma de CC es la herramienta más rentable y eficiente para el trabajo.

- Si su enfoque principal es la deposición de materiales aislantes (dieléctricos): El plasma de RF es la solución necesaria y estándar de la industria.

- Si su enfoque principal es el grabado por plasma o la modificación de superficies de polímeros: El plasma de RF ofrece la versatilidad de materiales y el control de procesos necesarios para estas aplicaciones avanzadas.

- Si su enfoque principal es minimizar el costo del equipo para recubrimientos metálicos simples: Un sistema de CC es su camino más directo y económico.

Al comprender cómo interactúa cada fuente de alimentación con su material, puede seleccionar con confianza la tecnología que se alinea directamente con sus objetivos de proceso.

Tabla Resumen:

| Característica | Plasma de CC | Plasma de RF |

|---|---|---|

| Fuente de Alimentación | Voltaje Constante | Voltaje Alterno (13.56 MHz) |

| Material Objetivo | Solo Materiales Conductores | Conductores, Semiconductores y Aislantes |

| Complejidad y Costo | Menor | Mayor (requiere red de adaptación) |

| Aplicación Principal | Pulverización catódica de metales a alta velocidad | Pulverización catódica de aislantes, Grabado por Plasma (RIE) |

¿Aún no está seguro de qué fuente de plasma es adecuada para su proceso?

La elección entre plasma de RF y CC es fundamental para lograr resultados óptimos en la deposición de películas delgadas, el grabado y la modificación de superficies. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio con orientación experta y soluciones confiables.

Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto para sus materiales y presupuesto específicos. Podemos proporcionar recomendaciones detalladas para sistemas de pulverización catódica de CC para recubrimientos metálicos o sistemas de plasma de RF versátiles para películas dieléctricas y grabado avanzado.

¡Contáctenos hoy para discutir su aplicación y recibir una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural