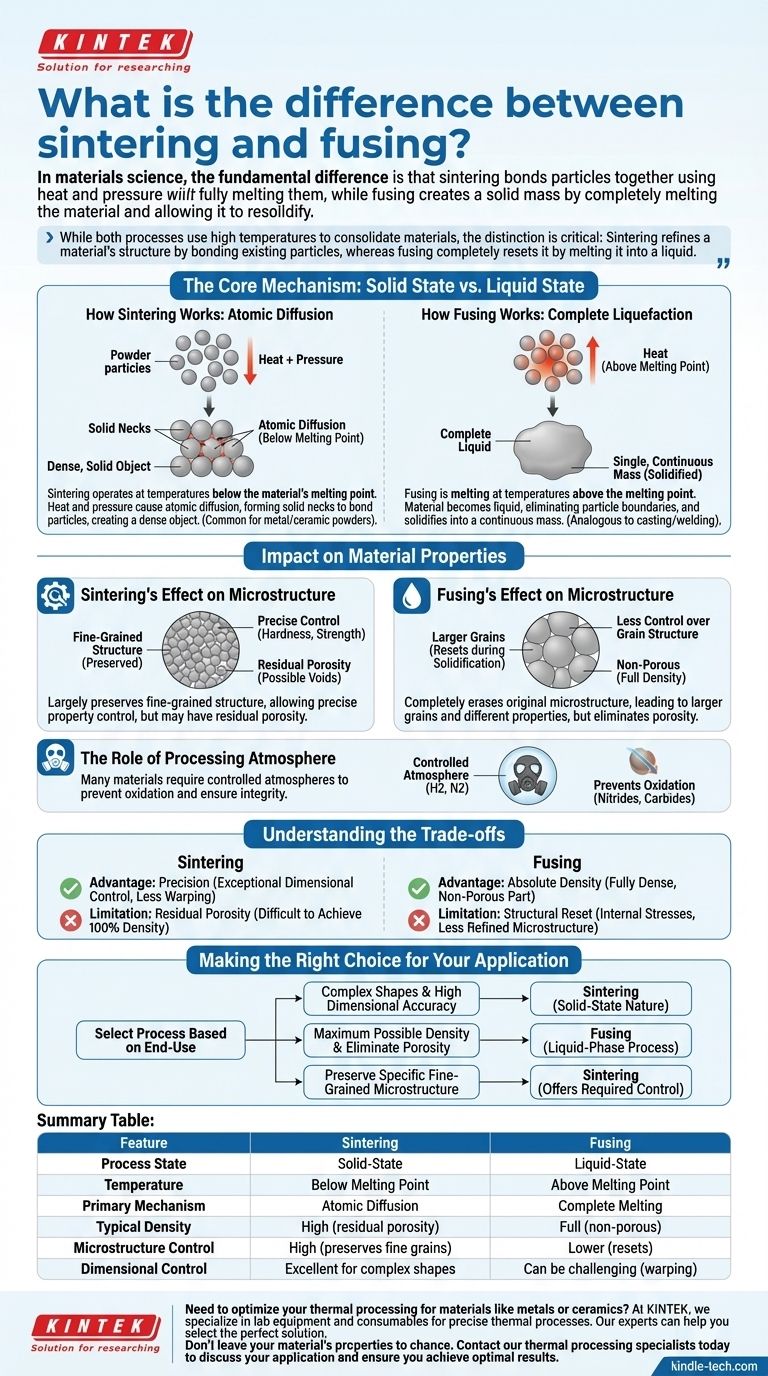

En la ciencia de los materiales, la diferencia fundamental es que la sinterización une partículas mediante calor y presión sin fundirlas por completo, mientras que la fusión crea una masa sólida al fundir completamente el material y permitir que se vuelva a solidificar. La sinterización es un proceso en estado sólido impulsado por la difusión atómica, mientras que la fusión es un proceso en estado líquido que implica un cambio de fase.

Aunque ambos procesos utilizan altas temperaturas para consolidar materiales, la distinción es crítica: la sinterización refina la estructura de un material uniendo partículas existentes, mientras que la fusión la reinicia por completo al fundirla en un líquido.

El Mecanismo Central: Estado Sólido vs. Estado Líquido

La distinción más importante radica en lo que le sucede al material a nivel atómico. Un proceso reorganiza cuidadosamente la estructura existente, mientras que el otro la licúa por completo.

Cómo Funciona la Sinterización: Difusión Atómica

La sinterización opera a temperaturas por debajo del punto de fusión del material.

El calor proporciona a los átomos de las partículas de polvo individuales suficiente energía para moverse. Bajo presión, estos átomos móviles se difunden a través de los límites entre las partículas, formando "cuellos" sólidos que unen los espacios.

A medida que este proceso continúa, las partículas se unen, los espacios (poros) entre ellas se encogen y el componente se convierte en un objeto denso y sólido. Esto es común para producir piezas a partir de polvos metálicos y cerámicos.

Cómo Funciona la Fusión: Licuefacción Completa

La fusión es un concepto más sencillo: la fusión.

El material se calienta por encima de su punto de fusión hasta que se convierte en un líquido completo. En este estado líquido, los límites de las partículas originales se eliminan por completo.

Al enfriarse, el líquido se solidifica en una masa única y continua. Esto es análogo a la fundición o la soldadura, donde el objetivo es crear una estructura monolítica y completamente densa.

Impacto en las Propiedades del Material

La elección entre estos dos métodos tiene consecuencias significativas para la estructura interna y el rendimiento final del componente.

Efecto de la Sinterización en la Microestructura

Dado que la sinterización no implica una fusión masiva, puede preservar en gran medida la microestructura de grano fino de los polvos iniciales.

Esto otorga a los ingenieros un control preciso sobre las propiedades del material, como la dureza y la resistencia. Sin embargo, puede ser difícil eliminar toda la porosidad, que puede permanecer como pequeños huecos en la pieza final.

Efecto de la Fusión en la Microestructura

La fusión borra por completo la microestructura original. La nueva estructura se forma durante la solidificación, lo que puede dar lugar a granos más grandes y a un conjunto diferente de propiedades mecánicas.

Aunque este proceso elimina naturalmente la porosidad que se encuentra en los métodos basados en polvo, ofrece menos control sobre la estructura final del grano.

El Papel de la Atmósfera de Procesamiento

Para muchos materiales avanzados, el ambiente durante el calentamiento es crítico.

Los nitruros, carburos y muchos metales requieren sinterización bajo una atmósfera controlada, como gas hidrógeno o nitrógeno. Esto evita la oxidación y otras reacciones químicas que comprometerían la integridad de la pieza final.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior. La elección correcta depende de equilibrar la necesidad de densidad con la necesidad de control estructural.

La Ventaja de la Sinterización: Precisión

La sinterización proporciona un control dimensional excepcional. Dado que el material nunca se convierte en un líquido de flujo libre, las piezas tienen menos probabilidades de deformarse o hundirse, lo que la hace ideal para fabricar componentes complejos con forma final.

La Limitación de la Sinterización: Porosidad Residual

Alcanzar el 100% de la densidad teórica solo mediante sinterización puede ser difícil y costoso. La pequeña cantidad de porosidad restante a veces puede ser un factor limitante para aplicaciones de alta tensión.

La Ventaja de la Fusión: Densidad Absoluta

El principal beneficio de la fusión es la creación directa de una pieza completamente densa y no porosa. El material líquido llena naturalmente todos los huecos, asegurando un producto final sólido.

La Limitación de la Fusión: Reinicio Estructural

La fusión y resolidificación completas pueden introducir tensiones internas y una microestructura menos refinada. Esta falta de control puede ser una desventaja significativa para componentes de alto rendimiento.

Tomando la Decisión Correcta para su Aplicación

La selección del proceso térmico adecuado está determinada por los requisitos de uso final de su componente.

- Si su objetivo principal es crear formas complejas con alta precisión dimensional: La sinterización es el método superior debido a su naturaleza de estado sólido.

- Si su objetivo principal es lograr la máxima densidad posible y eliminar toda la porosidad: La fusión o un proceso similar en fase líquida es el enfoque necesario.

- Si su objetivo principal es preservar una microestructura específica de grano fino para propiedades mecánicas óptimas: La sinterización ofrece el control necesario para lograr esto.

En última instancia, comprender si su material necesita permanecer sólido o volverse líquido durante el procesamiento es clave para dominar su forma y función finales.

Tabla Resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Estado del Proceso | Estado Sólido | Estado Líquido |

| Temperatura | Por debajo del Punto de Fusión | Por encima del Punto de Fusión |

| Mecanismo Principal | Difusión Atómica | Fusión Completa |

| Densidad Típica | Alta (puede tener porosidad residual) | Completa (no porosa) |

| Control de la Microestructura | Alto (preserva granos finos) | Menor (se reinicia durante la solidificación) |

| Control Dimensional | Excelente para formas complejas | Puede ser desafiante debido a la deformación |

¿Necesita optimizar su procesamiento térmico para materiales como metales o cerámicas?

Elegir el método correcto —sinterización o fusión— es fundamental para lograr la densidad, microestructura y rendimiento deseados en su componente final. La elección incorrecta puede llevar a fallas costosas o resultados deficientes.

En KINTEK, nos especializamos en equipos de laboratorio y consumibles que impulsan estos procesos térmicos precisos. Ya sea que necesite un horno de atmósfera controlada para sinterizar materiales sensibles o un sistema de alta temperatura para aplicaciones de fusión, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para las necesidades específicas de su laboratorio.

No deje las propiedades de su material al azar. Contacte a nuestros especialistas en procesamiento térmico hoy mismo para discutir su aplicación y asegurarse de lograr resultados óptimos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento a alta temperatura con pureza

- ¿Cuál es la diferencia entre una estufa de laboratorio, una incubadora y un horno mufla? Elija la herramienta de calentamiento de laboratorio adecuada

- ¿Cómo se preparan las muestras para el IR? Una guía para la preparación de muestras sólidas, líquidas y gaseosas

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es el uso del horno mufla en química? Logre un calentamiento libre de contaminantes para un análisis preciso