En esencia, la diferencia principal entre un Horno de Arco Sumergido (SAF) y un Horno de Arco Eléctrico (EAF) convencional es la posición de los electrodos y el mecanismo de calentamiento resultante. Un EAF utiliza un arco abierto de alta energía por encima de las materias primas principalmente para la fusión, mientras que un SAF entierra sus electrodos profundamente dentro del material, utilizando tanto el arco como la resistencia eléctrica de la propia carga para la fundición y la reducción química.

La conclusión fundamental es que estos hornos sirven para propósitos industriales fundamentalmente diferentes. El EAF es esencialmente un horno de alta potencia para fundir chatarra de acero, mientras que el SAF es un reactor químico diseñado para fundir minerales y producir ferroaleaciones y otros materiales base.

La Distinción Central: Mecanismo de Calentamiento

La diferencia más significativa radica en cómo cada horno genera y aplica calor a la materia prima, conocida como la "carga".

Horno de Arco Eléctrico (EAF): Fusión por Arco Abierto e Intenso

En un EAF estándar, se bajan grandes electrodos de grafito hacia la carga (típicamente chatarra de acero). Se establece un potente arco eléctrico entre los electrodos y la propia carga metálica.

Este arco abierto es increíblemente intenso y transfiere una inmensa cantidad de calor directamente a la superficie del material. El proceso está diseñado para un objetivo principal: la fusión rápida y eficiente.

Horno de Arco Sumergido (SAF): Fundición por Resistencia Profunda

En un SAF, los electrodos se bajan mucho más profundamente, quedando completamente enterrados o "sumergidos" dentro de la carga de minerales, coque y fundente. El horno se mantiene continuamente lleno.

Debido a que los electrodos están sumergidos, el calentamiento se produce a través de dos mecanismos. El calor se genera por el arco en la punta del electrodo, pero también por la resistencia eléctrica de la propia carga a medida que la corriente fluye a través de ella. Por esta razón, un SAF a menudo se denomina horno de arco y resistencia.

Este método de calentamiento dual crea una zona de reacción más estable y controlada en lo profundo del horno, lo cual es esencial para los procesos químicos.

Aplicaciones y Propósito en Contraste

La diferencia en el mecanismo de calentamiento dicta la aplicación ideal del horno. Uno es un fundidor; el otro es un reductor químico.

EAF: El Reciclador de Acero

La función del EAF se centra abrumadoramente en el reciclaje de acero. Es la herramienta principal utilizada en las "mini-acerías" que funden chatarra de acero para producir nuevos productos de acero.

Su funcionamiento es un proceso por lotes: cargar chatarra, fundirla con potencia intensa, sangrar el acero fundido y repetir.

SAF: El Productor de Aleaciones

La función del SAF es la fundición y reducción. Se utiliza para reducir químicamente minerales y producir ferroaleaciones a granel (como ferrosilicio y ferromanganeso), que son ingredientes esenciales para la fabricación de acero, y otros materiales como silicio metálico o fósforo.

Su funcionamiento es un proceso continuo o semicontinuo. Las materias primas se alimentan constantemente desde la parte superior, y el producto fundido se sangra periódicamente desde la parte inferior, lo que permite campañas de producción largas y estables.

Comprender las Compensaciones

Elegir entre estos hornos nunca es una opción para un solo proceso; están diseñados para roles industriales completamente diferentes con características operativas distintas.

Control de Proceso y Estabilidad

Un EAF es un proceso dinámico y casi violento, caracterizado por el arco abierto intenso y fluctuante. Sus sistemas de control se centran en gestionar la posición del electrodo y la entrada de potencia para lograr la fusión más rápida posible.

Un SAF es un proceso mucho más estable y de reacción lenta. El gran volumen de la carga actúa como un amortiguador térmico y eléctrico. El control se centra en mantener una reacción química equilibrada y una entrada de energía constante durante largos períodos.

Diseño y Construcción del Horno

El diseño de cada horno refleja su propósito. Los EAF están diseñados para inclinarse para sangrar el acero fundido y la escoria, y deben soportar el inmenso choque térmico de ciclos de fusión rápidos y repetidos.

Los SAF son típicamente unidades estacionarias y selladas diseñadas para operación continua. Como se señala en las especificaciones técnicas, a menudo cuentan con revestimientos refractarios robustos (carbono o magnesita) y sistemas de refrigeración por agua para garantizar que la carcasa del horno pueda soportar reacciones químicas constantes a alta temperatura durante meses o años a la vez.

Tomar la Decisión Correcta para su Objetivo

La selección está determinada enteramente por la transformación industrial que necesita lograr.

- Si su enfoque principal es fundir chatarra metálica para producir acero nuevo: El Horno de Arco Eléctrico (EAF) es la herramienta definitiva para el trabajo.

- Si su enfoque principal es reducir químicamente minerales para producir ferroaleaciones u otros metales base: El Horno de Arco Sumergido (SAF) es la tecnología requerida.

En última instancia, la elección no está dictada por el horno en sí, sino por el proceso fundamental que necesita realizar: fusión o fundición.

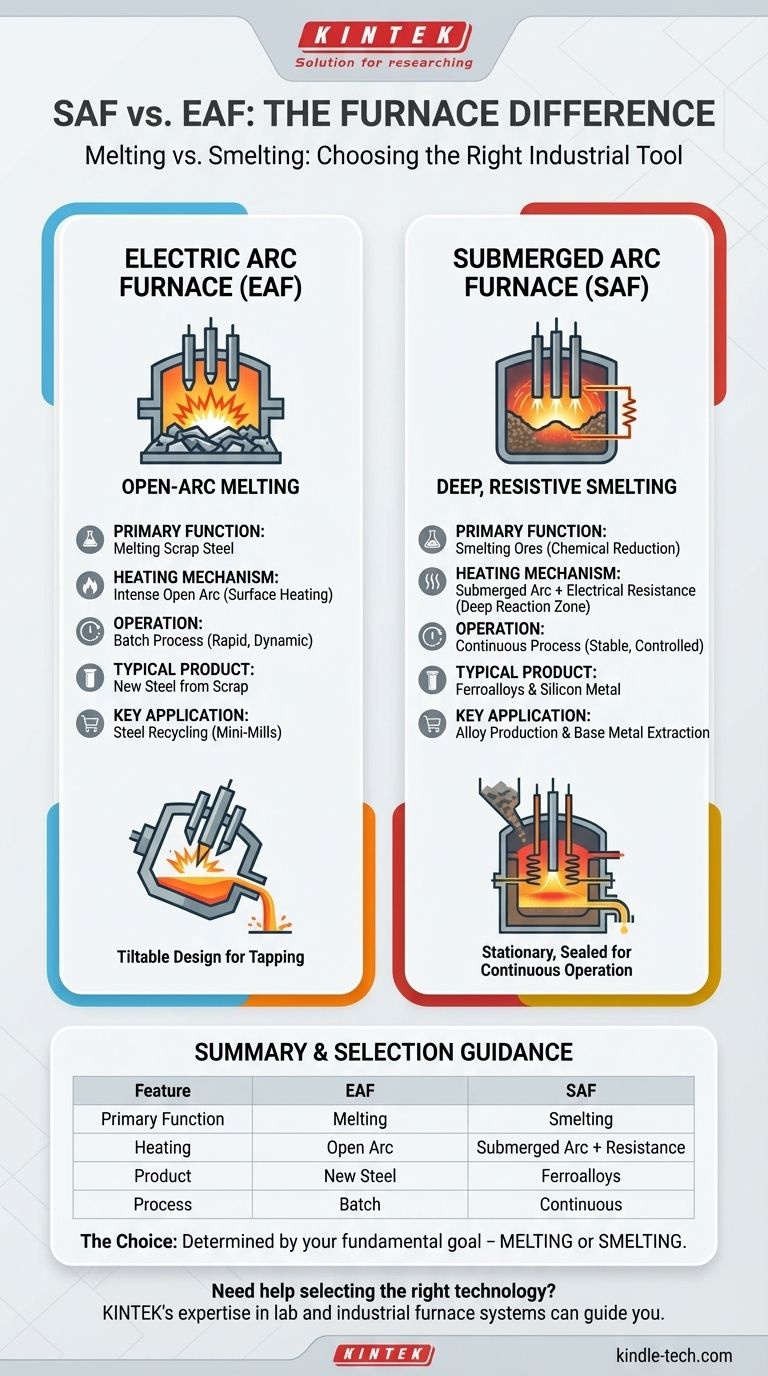

Tabla Resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Horno de Arco Sumergido (SAF) |

|---|---|---|

| Función Principal | Fusión de chatarra de acero | Fundición de minerales (reducción química) |

| Mecanismo de Calentamiento | Arco intenso y abierto sobre la carga | Arco sumergido + resistencia eléctrica de la carga |

| Producto Típico | Acero nuevo a partir de chatarra | Ferroaleaciones (ej. ferrosilicio), silicio metálico |

| Tipo de Operación | Proceso por lotes | Proceso continuo o semicontinuo |

| Aplicación Clave | Reciclaje de acero | Producción de ferroaleaciones, extracción de metales base |

¿Necesita ayuda para seleccionar la tecnología de horno adecuada para su proceso específico? Ya sea que su objetivo sea la fusión eficiente de metales o la fundición química avanzada, la experiencia de KINTEK en sistemas de hornos de laboratorio e industriales puede guiarlo hacia la solución óptima. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su aplicación y descubrir cómo nuestro equipo puede mejorar su productividad y calidad de producto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos