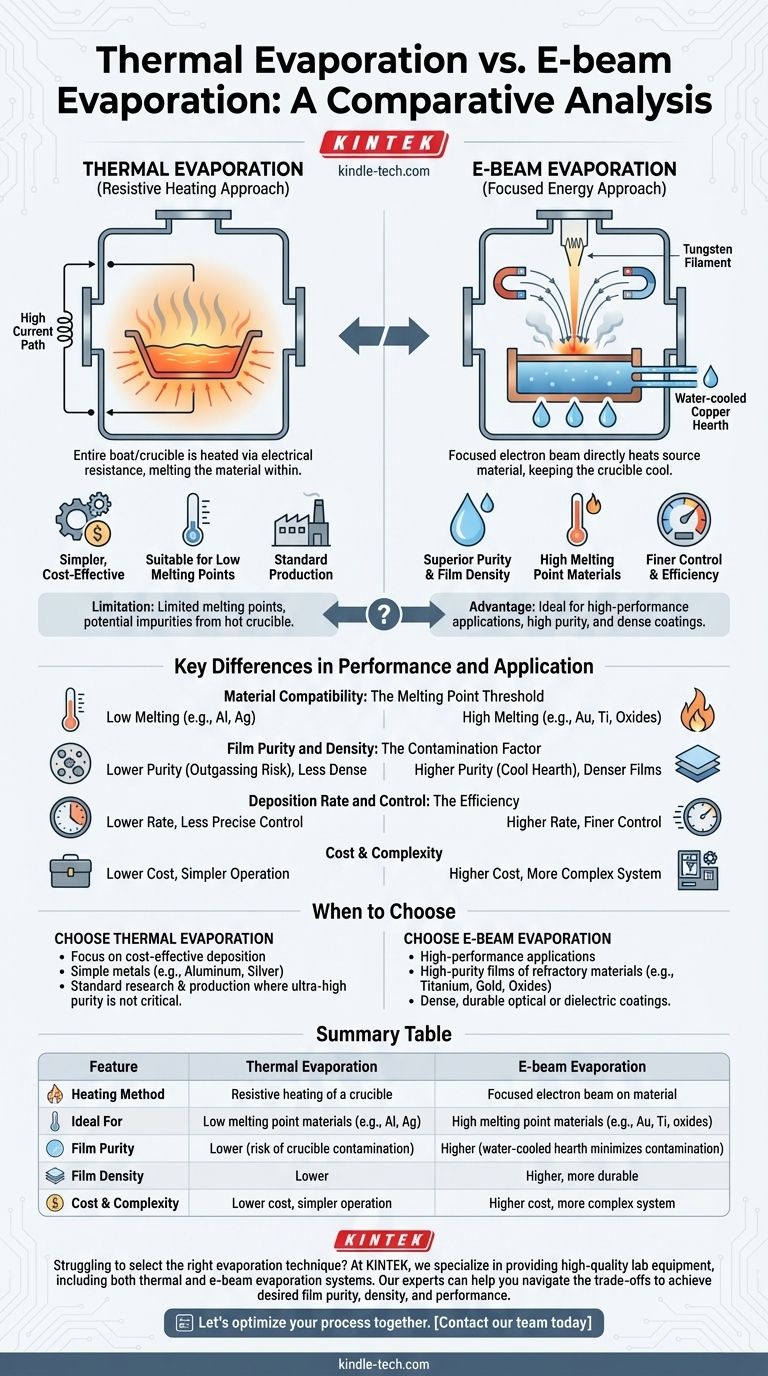

La diferencia fundamental entre la evaporación térmica y la evaporación por haz de electrones es cómo se calienta el material fuente hasta el punto de vaporización. La evaporación térmica calienta un recipiente completo (una "barca" o crisol) utilizando resistencia eléctrica, lo que a su vez calienta el material en su interior. La evaporación por haz de electrones utiliza un haz de electrones de alta energía enfocado magnéticamente para calentar el material fuente directamente, dejando el recipiente comparativamente frío.

Esta distinción es crítica: la evaporación por haz de electrones ofrece una pureza, densidad de película y versatilidad de materiales superiores al dirigirse únicamente al material fuente, lo que la hace ideal para aplicaciones de alto rendimiento. La evaporación térmica es un método más simple y rentable, adecuado para materiales con puntos de fusión más bajos.

El mecanismo central: ¿Cómo se genera el calor?

El método de calentamiento es el punto central de divergencia y dicta las capacidades y limitaciones de cada técnica.

Evaporación térmica: El enfoque de calentamiento resistivo

En la evaporación térmica, el material fuente se coloca en un crisol, a menudo llamado "barca" o "cesta", hecho de un metal resistivo.

Se hace pasar una corriente eléctrica alta a través de esta barca. Debido a su resistencia eléctrica, la barca se calienta significativamente, de forma muy parecida a un quemador de una estufa eléctrica. Este calor se transfiere entonces al material fuente, haciendo que se funda y finalmente se evapore.

Toda la barca y el material que contiene alcanzan una alta temperatura juntos.

Evaporación por haz de electrones: El enfoque de energía focalizada

La evaporación por haz de electrones utiliza un método mucho más directo y preciso. Se calienta un filamento de tungsteno para generar un flujo de electrones.

Estos electrones se aceleran y luego se guían por campos magnéticos para formar un haz de alta energía. Este haz incide en un pequeño punto de la superficie del material fuente, que se encuentra en un hogar de cobre refrigerado por agua.

La energía intensa y localizada del haz de electrones hace que el material se evapore directamente desde el punto de impacto, sin calentar significativamente el crisol circundante.

Diferencias clave en rendimiento y aplicación

La diferencia en la mecánica de calentamiento conduce a diferencias significativas y predecibles en los resultados del proceso.

Compatibilidad de materiales: El umbral del punto de fusión

La evaporación térmica está limitada por el punto de fusión del propio crisol. Es más adecuada para materiales con temperaturas de fusión más bajas.

La evaporación por haz de electrones puede generar temperaturas localizadas extremadamente altas, lo que le permite vaporizar fácilmente materiales con puntos de fusión muy altos, incluidos metales refractarios como el oro y el platino, y materiales dieléctricos como el dióxido de silicio.

Pureza y densidad de la película: El factor de contaminación

Con la evaporación térmica, el crisol caliente puede desgasificarse o incluso evaporarse junto con el material fuente, introduciendo impurezas en la película delgada. El proceso de menor energía también puede resultar en recubrimientos menos densos.

La evaporación por haz de electrones produce películas de mayor pureza porque el hogar refrigerado por agua permanece frío, minimizando el riesgo de contaminación. La mayor energía involucrada en el proceso también resulta en estructuras de película más densas y duraderas.

Tasa de deposición y control: La eficiencia del proceso

La evaporación por haz de electrones generalmente ofrece una tasa de deposición mucho mayor que la evaporación térmica. La transferencia directa de energía es un método más eficiente para vaporizar material.

Esta eficiencia también proporciona un control más preciso sobre el proceso de deposición, lo que permite una gestión más exacta del espesor y la uniformidad de la película.

Comprendiendo las compensaciones

Elegir entre estos métodos requiere reconocer que ninguno es universalmente superior; son herramientas diseñadas para diferentes tareas.

Cuándo elegir la evaporación térmica

Las principales ventajas de la evaporación térmica son su simplicidad y menor costo de equipo. Es una excelente opción para depositar películas metálicas simples con puntos de fusión bajos donde la pureza ultra alta no es la principal preocupación. Su funcionamiento sencillo la hace ideal para muchas aplicaciones de investigación y producción estándar.

Cuándo elegir la evaporación por haz de electrones

La evaporación por haz de electrones es la opción para aplicaciones de alto rendimiento. Su capacidad para manejar materiales de alta temperatura, producir películas de alta pureza y crear recubrimientos densos es esencial para ópticas avanzadas, semiconductores y otros campos exigentes. Esta capacidad conlleva una mayor complejidad y costo del equipo.

Cómo aplicar esto a su proyecto

Sus requisitos de material y objetivos de rendimiento le indicarán directamente el método correcto.

- Si su enfoque principal es la deposición rentable de metales simples (por ejemplo, aluminio, plata): La evaporación térmica es la opción más práctica y eficiente.

- Si su enfoque principal es depositar películas de alta pureza de materiales refractarios (por ejemplo, titanio, oro, óxidos): La evaporación por haz de electrones es la única opción fiable.

- Si su enfoque principal es crear recubrimientos ópticos o dieléctricos densos y duraderos: La evaporación por haz de electrones proporciona la energía necesaria para lograr una calidad de película superior.

En última instancia, seleccionar la técnica de evaporación adecuada consiste en hacer coincidir las capacidades de la herramienta con las demandas de su aplicación específica.

Tabla resumen:

| Característica | Evaporación térmica | Evaporación por haz de electrones |

|---|---|---|

| Método de calentamiento | Calentamiento resistivo de un crisol | Haz de electrones enfocado en el material |

| Ideal para | Materiales de bajo punto de fusión (ej., Al, Ag) | Materiales de alto punto de fusión (ej., Au, Ti, óxidos) |

| Pureza de la película | Menor (riesgo de contaminación del crisol) | Mayor (el hogar refrigerado por agua minimiza la contaminación) |

| Densidad de la película | Menor | Mayor, más duradera |

| Costo y complejidad | Menor costo, operación más simple | Mayor costo, sistema más complejo |

¿Tiene dificultades para seleccionar la técnica de evaporación adecuada para su material y aplicación específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica y por haz de electrones, para satisfacer sus necesidades precisas de deposición de películas delgadas. Nuestros expertos pueden ayudarle a navegar por las compensaciones para asegurar que logre la pureza, densidad y rendimiento de película deseados para su proyecto, ya sea en investigación, semiconductores u óptica avanzada.

Optimicemos su proceso juntos. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el principio de la evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Qué es el factor de herramienta en la evaporación por haz de electrones? Domine el control preciso de películas delgadas

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa