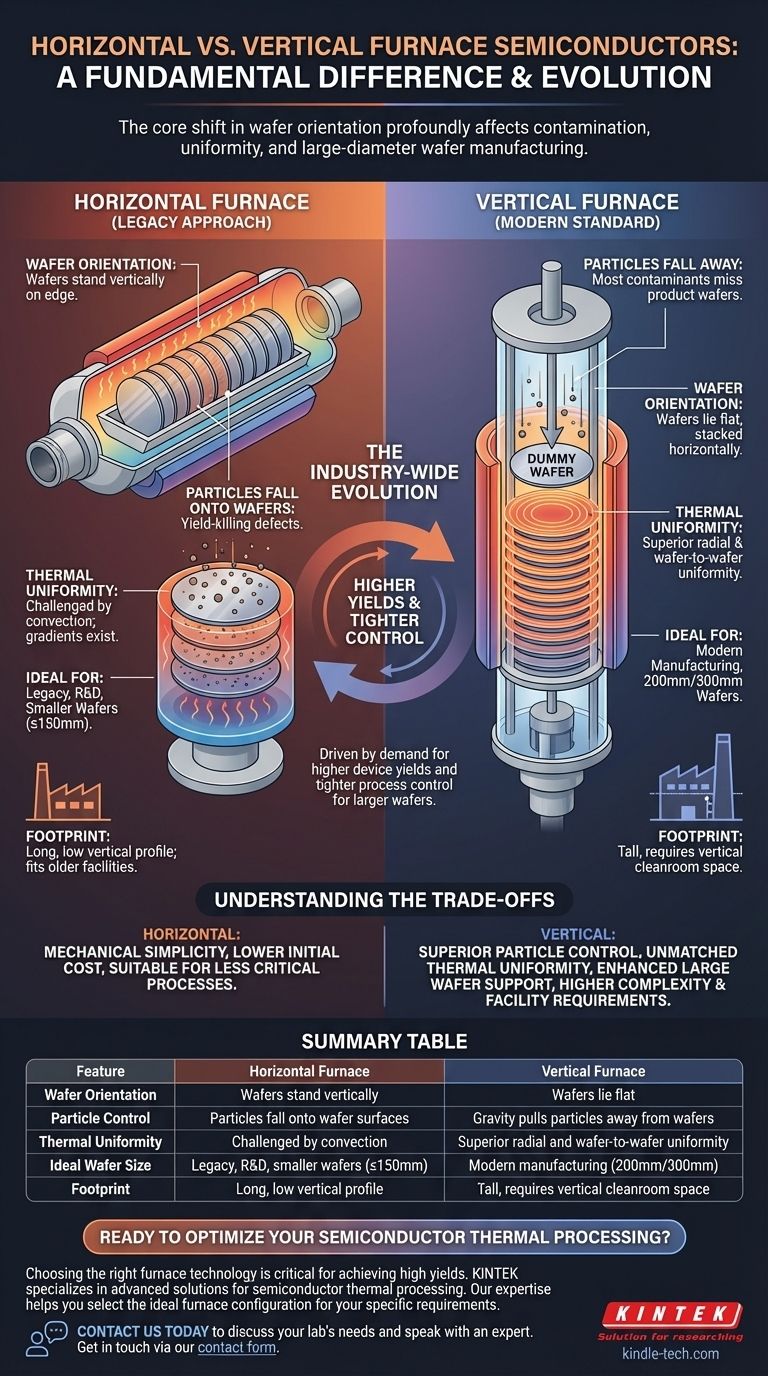

La diferencia fundamental entre los hornos verticales y horizontales en la fabricación de semiconductores es la orientación de las obleas durante el procesamiento. Los hornos horizontales procesan las obleas colocadas verticalmente en un tubo horizontal, mientras que los hornos verticales procesan las obleas colocadas planas en un tubo vertical. Este cambio aparentemente simple en la orientación tiene profundas consecuencias para el control de la contaminación, la uniformidad del proceso y la capacidad de fabricar obleas de silicio modernas de gran diámetro.

El cambio de la industria de hornos horizontales a verticales no fue una cuestión de preferencia, sino una evolución necesaria. Fue impulsado por la implacable demanda de mayores rendimientos de dispositivos y un control de proceso más estricto, que los diseños horizontales ya no podían proporcionar para obleas más grandes.

La diferencia principal: Orientación de la oblea

En el corazón de la fabricación de semiconductores se encuentran los procesos térmicos como la oxidación, la difusión y el recocido, que requieren calentar las obleas a temperaturas extremas. El horno es la cámara donde esto ocurre, y su diseño impacta directamente en la calidad del resultado.

Hornos horizontales: El enfoque tradicional

En un horno horizontal, las obleas se cargan en una "barca" de cuarzo, de pie sobre sus bordes como platos en un escurridor. Toda esta barca se empuja mecánicamente en un tubo de cuarzo largo y horizontal.

Este diseño fue el estándar durante décadas, particularmente para obleas más pequeñas (150 mm e inferiores). Es mecánicamente más simple y tiene un perfil vertical más bajo, encajando fácilmente en instalaciones de fabricación antiguas.

Hornos verticales: El estándar moderno

En un horno vertical, las obleas se cargan planas, apiladas horizontalmente en una barca. Esta barca se baja luego mediante un elevador desde la parte inferior o superior a un tubo de procesamiento vertical.

Este diseño es dominante en todas las fábricas modernas, especialmente para obleas de 200 mm y 300 mm. Todo el sistema es más alto y a menudo requiere un diseño de sala limpia más complejo para acomodar la mecánica de carga.

Por qué los hornos verticales se convirtieron en el estándar

El paso a los hornos verticales fue una respuesta directa a las limitaciones del diseño horizontal, que se volvieron críticas a medida que aumentaba el tamaño de las obleas y disminuían las características de los dispositivos.

Control superior de partículas

En un horno horizontal, cualquier partícula que cae desde la parte superior del tubo aterriza directamente sobre la superficie activa de las obleas de abajo. Esta es una fuente importante de defectos que reducen el rendimiento.

Los hornos verticales resuelven esto con la gravedad. Las partículas caen hacia abajo, paralelas a la superficie plana de las obleas. La mayoría de los contaminantes solo aterrizan en la oblea superior de la pila, que a menudo es una oblea de sacrificio o "ficticia", protegiendo las valiosas obleas de producto debajo de ella.

Uniformidad térmica inigualable

Lograr una temperatura perfectamente uniforme en cada oblea es fundamental para un crecimiento consistente de la película y el rendimiento del dispositivo. Los hornos horizontales luchan con esto debido a la convección natural. El gas caliente sube, creando un gradiente de temperatura desde la parte superior hasta la parte inferior del tubo.

En un horno vertical, los elementos calefactores simétricos y circulares y el flujo de gas vertical crean una zona de temperatura altamente estable y radialmente uniforme. Esto asegura que cada oblea en la pila, y toda la superficie de cada oblea, experimente exactamente las mismas condiciones térmicas, lo que lleva a una uniformidad de óxido superior.

Soporte de oblea mejorado para grandes diámetros

A medida que las obleas crecieron en tamaño y se volvieron más delgadas, la estabilidad física se convirtió en una preocupación. Colocar una oblea grande de 300 mm de canto a más de 1000 °C, como requiere un horno horizontal, introduce estrés y puede causar deformaciones.

Colocar la oblea plana en un horno vertical proporciona un soporte uniforme en toda su superficie, evitando el estrés y la deformación inducidos por la gravedad. Esto es esencial para mantener la planitud perfecta requerida para los pasos posteriores de fotolitografía.

Comprendiendo las ventajas y desventajas

Si bien los hornos verticales ofrecen un rendimiento superior, la elección no está exenta de consideraciones. Los hornos horizontales todavía existen para aplicaciones específicas debido a su propio conjunto de ventajas.

Huella y costo de la instalación

Los hornos verticales son altos y requieren un espacio vertical significativo en la sala limpia, a menudo extendiéndose hasta el nivel del sub-fab debajo. Esto aumenta los costos de construcción de la instalación y la complejidad.

Los hornos horizontales, por el contrario, son largos pero tienen un perfil vertical bajo, lo que los hace más fáciles de instalar en instalaciones no diseñadas para equipos altos.

Costo y complejidad

Los sistemas robóticos para cargar y descargar hornos verticales son más complejos que los simples mecanismos de varilla de empuje de los sistemas horizontales. Esto puede traducirse en una mayor inversión de capital inicial y rutinas de mantenimiento potencialmente más complejas.

Para procesos donde no se requiere el nivel máximo de control, un horno horizontal puede ser una solución más rentable.

Tomando la decisión correcta para su objetivo

La elección entre los tipos de horno está en última instancia dictada por los requisitos técnicos del proceso y el tamaño de la oblea.

- Si su enfoque principal es la fabricación de vanguardia (obleas de 200 mm/300 mm): El horno vertical es la única opción, ya que su control superior de la contaminación y la uniformidad térmica no son negociables para lograr altos rendimientos.

- Si su enfoque principal son los productos heredados, I+D o capas no críticas en obleas más pequeñas: Un horno horizontal puede ser una herramienta perfectamente viable y rentable que simplifica los requisitos de la instalación.

En última instancia, comprender la física de la contaminación y el flujo de calor dentro de estos sistemas revela por qué la industria evolucionó, priorizando el control del proceso por encima de todo.

Tabla resumen:

| Característica | Horno Horizontal | Horno Vertical |

|---|---|---|

| Orientación de la oblea | Las obleas se colocan verticalmente | Las obleas se colocan planas |

| Control de partículas | Las partículas caen sobre las superficies de las obleas | La gravedad aleja las partículas de las obleas |

| Uniformidad térmica | Desafiada por la convección | Uniformidad radial y entre obleas superior |

| Tamaño ideal de la oblea | Herencia, I+D, obleas más pequeñas (≤150 mm) | Fabricación moderna (200 mm/300 mm) |

| Huella | Perfil vertical largo y bajo | Alto, requiere espacio vertical en sala limpia |

¿Listo para optimizar su procesamiento térmico de semiconductores?

Elegir la tecnología de horno adecuada es fundamental para lograr altos rendimientos y uniformidad en el proceso. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluyendo soluciones para el procesamiento térmico de semiconductores. Nuestra experiencia puede ayudarle a seleccionar la configuración de horno ideal para el tamaño de su oblea y los requisitos de su proceso específicos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio e impulsar su fabricación de semiconductores. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica