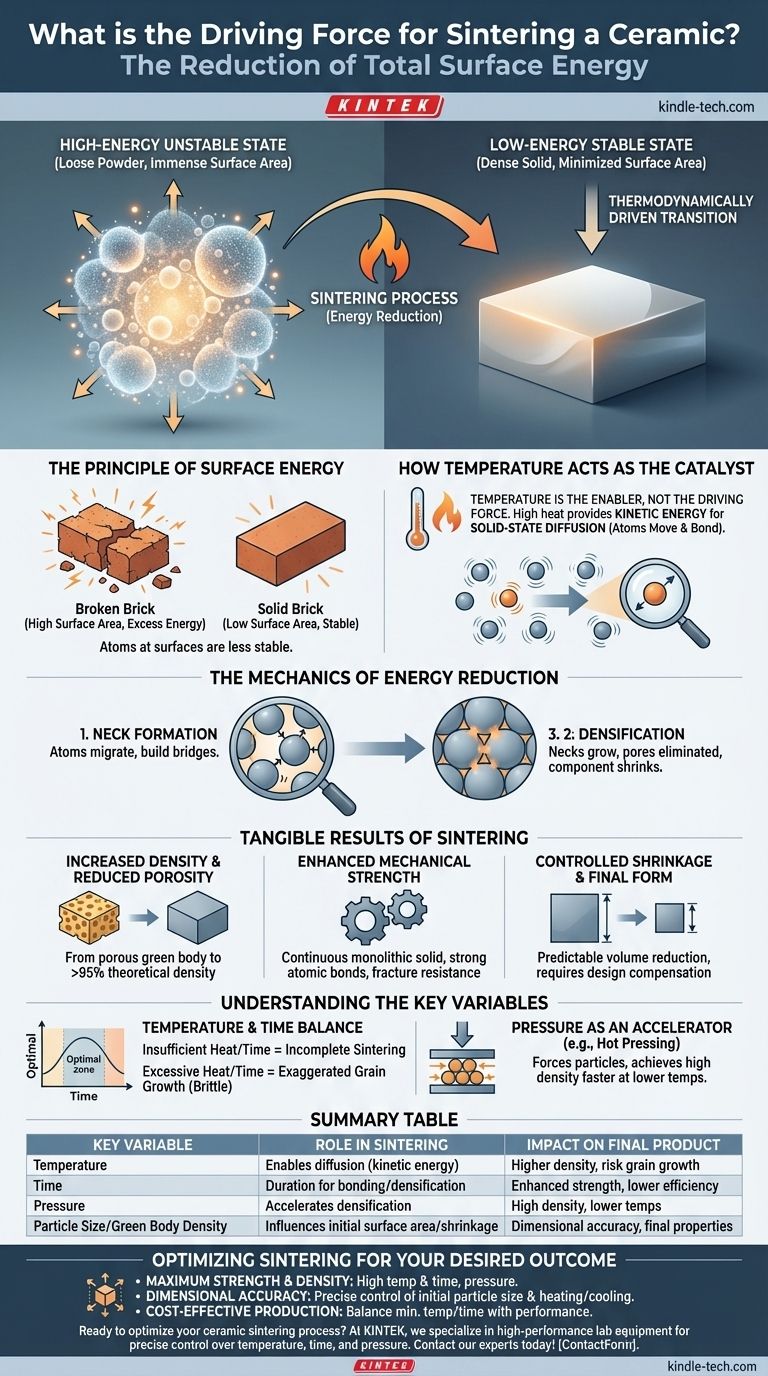

En esencia, la fuerza impulsora para la sinterización de una cerámica es la reducción de la energía superficial total. Cuando una colección de partículas cerámicas finas se calienta, el sistema busca naturalmente un estado de energía más bajo y más estable. Lo logra fusionando las partículas, lo que disminuye drásticamente su área superficial colectiva y elimina el espacio vacío entre ellas.

Un polvo suelto posee una inmensa cantidad de área superficial, lo que corresponde a un estado inestable y de alta energía. La sinterización es el proceso impulsado termodinámicamente de transformar este polvo de alta energía en un sólido denso y de baja energía utilizando altas temperaturas para permitir que los átomos se muevan y se unan.

El Principio de la Energía Superficial

Para comprender la sinterización, primero debe comprender la inestabilidad fundamental de un polvo. El proceso es una consecuencia natural del intento del material de alcanzar una configuración más estable.

¿Qué es la Energía Superficial?

Imagine un ladrillo individual frente a ese mismo ladrillo molido hasta convertirlo en un polvo fino. Si bien la masa es idéntica, el polvo tiene un área superficial total mucho mayor. Cada nueva superficie creada durante la molienda requiere energía, y los átomos en estas superficies son menos estables que aquellos en el interior de un sólido.

Esta energía excedente almacenada en las superficies de las partículas de polvo se denomina energía superficial. Un sistema con alta energía superficial es inherentemente inestable y, si se le proporciona un camino, transicionará a un estado de energía más bajo.

Cómo Actúa la Temperatura como Catalizador

La temperatura en sí misma no es la fuerza impulsora; es el facilitador. El calor elevado proporciona a los átomos dentro de las partículas cerámicas suficiente energía cinética para moverse, un proceso conocido como difusión en estado sólido.

Sin suficiente calor, los átomos permanecen fijos y el polvo sigue siendo polvo. La temperatura desbloquea su capacidad para migrar y reorganizar la estructura para reducir la energía superficial total.

La Mecánica de la Reducción de Energía

Bajo calor intenso, ocurren dos cosas clave a nivel atómico:

- Formación de Cuellos: Los átomos migran desde la superficie de las partículas hacia los puntos de contacto entre ellas. Esto construye pequeños puentes, o "cuellos", entre partículas adyacentes.

- Densificación: A medida que estos cuellos crecen, tiran de los centros de las partículas más cerca. Esto elimina sistemáticamente los vacíos (o poros) entre las partículas, haciendo que todo el componente se contraiga y se vuelva más denso.

Los Resultados Tangibles de la Sinterización

Este impulso fundamental para reducir la energía da como resultado cambios profundos en las propiedades físicas y mecánicas del material.

Aumento de la Densidad y Reducción de la Porosidad

El resultado más directo es la transformación de un "cuerpo verde" poroso (la pieza compactada pero sin cocer) en un sólido denso. La porosidad se reduce drásticamente, logrando a menudo un material final que es más del 95% de su densidad máxima teórica. Esto es lo que convierte un objeto quebradizo y calcáreo en un componente duro y sólido.

Resistencia Mecánica Mejorada

Un polvo tiene prácticamente ninguna resistencia mecánica. El proceso de sinterización crea un sólido monolítico continuo con fuertes enlaces atómicos donde antes había límites de partículas.

Además, los poros que se eliminan durante la sinterización actúan como concentradores de tensión microscópicos. Su eliminación aumenta drásticamente la resistencia del material a la fractura, lo que resulta en la alta resistencia característica de las cerámicas de ingeniería.

Contracción Controlada y Forma Final

Debido a que la sinterización elimina el espacio entre las partículas, el volumen general del componente se reduce. Esta contracción es una parte crítica y predecible del proceso.

Los ingenieros deben diseñar el cuerpo verde inicial para que sea proporcionalmente más grande que la pieza final deseada para tener en cuenta esta reducción volumétrica.

Comprensión de las Variables Clave

Controlar el proceso de sinterización es esencial para lograr las propiedades finales deseadas. Las variables principales son la temperatura, el tiempo y, a veces, la presión.

El Impacto de la Temperatura y el Tiempo

Existe un equilibrio delicado entre la temperatura y el tiempo. Un calor insuficiente o un ciclo demasiado corto resultará en una sinterización incompleta, dejando porosidad residual que compromete la resistencia y la densidad.

Por el contrario, temperaturas excesivamente altas o mantener la pieza a temperatura durante demasiado tiempo puede provocar un crecimiento exagerado de grano. Aunque la pieza es densa, estos granos excesivamente grandes pueden crear tensiones internas y reducir la tenacidad del material, haciéndolo más quebradizo.

La Presión como Acelerador

Algunos procesos de sinterización avanzados, como el prensado en caliente, aplican presión externa además de alta temperatura. Esta presión fuerza físicamente a las partículas a unirse, acelerando la densificación.

Esta técnica puede lograr densidades muy altas a temperaturas más bajas o en tiempos más cortos que la sinterización convencional, y se utiliza a menudo para materiales de alto rendimiento o difíciles de sinterizar.

Optimización de la Sinterización para su Resultado Deseado

El ciclo de sinterización "ideal" depende completamente del objetivo para el producto final. Al manipular las variables centrales, puede adaptar el resultado a su aplicación específica.

- Si su enfoque principal es la máxima resistencia y densidad: Optimice para altas temperaturas y tiempo suficiente para eliminar casi toda la porosidad, incorporando potencialmente presión para aplicaciones críticas.

- Si su enfoque principal es la precisión dimensional: Debe controlar con precisión la distribución inicial del tamaño de partícula, la densidad del cuerpo verde y las velocidades de calentamiento/enfriamiento para gestionar la contracción de manera predecible.

- Si su enfoque principal es la producción rentable: El objetivo es encontrar la temperatura y el tiempo mínimos necesarios para lograr las propiedades aceptables, equilibrando los costos de energía con el rendimiento requerido de la pieza final.

En última instancia, comprender que la sinterización es un proceso de reducción de energía le permite manipular la temperatura y el tiempo para diseñar materiales cerámicos con precisamente las propiedades que necesita.

Tabla Resumen:

| Variable Clave | Función en el Proceso de Sinterización | Impacto en el Producto Final |

|---|---|---|

| Temperatura | Permite la difusión atómica al proporcionar energía cinética | Las temperaturas más altas aumentan la densidad pero con riesgo de crecimiento de grano |

| Tiempo | Determina la duración para la unión de partículas y la densificación | Tiempos más largos mejoran la resistencia pero reducen la eficiencia |

| Presión (p. ej., Prensado en Caliente) | Acelera la densificación al forzar la unión de partículas | Logra alta densidad a temperaturas más bajas |

| Tamaño de Partícula/Densidad del Cuerpo Verde | Influye en el área superficial inicial y el control de la contracción | Crítico para la precisión dimensional y las propiedades finales |

¿Listo para optimizar su proceso de sinterización cerámica para obtener la máxima resistencia, densidad o rentabilidad? En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización y consumibles, para ayudarle a lograr un control preciso sobre la temperatura, el tiempo y la presión. Ya sea que esté desarrollando cerámicas avanzadas o escalando la producción, nuestras soluciones garantizan resultados fiables y repetibles. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el método del carburo de silicio? Domine el proceso Acheson para la producción industrial de SiC

- ¿Se utiliza el carburo de silicio en aplicaciones de alta temperatura? Domina el calor extremo con SiC

- ¿Para qué se utiliza el polvo de porcelana? Desde coronas dentales hasta porcelana fina

- ¿Por qué es necesario usar coadyuvantes de sinterización para PLS? Lograr la Densidad Completa en Cerámicas de Ultra Alta Temperatura

- ¿Es la cerámica un buen material? Una guía de sus fortalezas extremas y sus desventajas

- ¿Cuál es la cerámica industrial más común? Descubra por qué la alúmina domina innumerables aplicaciones

- ¿Cuáles son las propiedades y aplicaciones de las cerámicas de carburo de silicio? Resuelva desafíos de ingeniería extremos

- ¿Las coronas están hechas de cerámica? Una guía sobre el mejor material para su sonrisa