En resumen, la pirólisis lenta es un proceso deliberadamente prolongado. Su duración puede variar desde varias horas hasta incluso días, dependiendo de la materia prima específica, la escala del reactor y las características deseadas del producto. Este período de tiempo extendido es un resultado directo de su muy baja tasa de calentamiento, que es la característica definitoria del proceso.

La larga duración de la pirólisis lenta no es una ineficiencia, sino un requisito fundamental. Es intencionalmente lenta para maximizar la conversión de biomasa en biocarbón, el producto principal y más valioso de este proceso térmico específico.

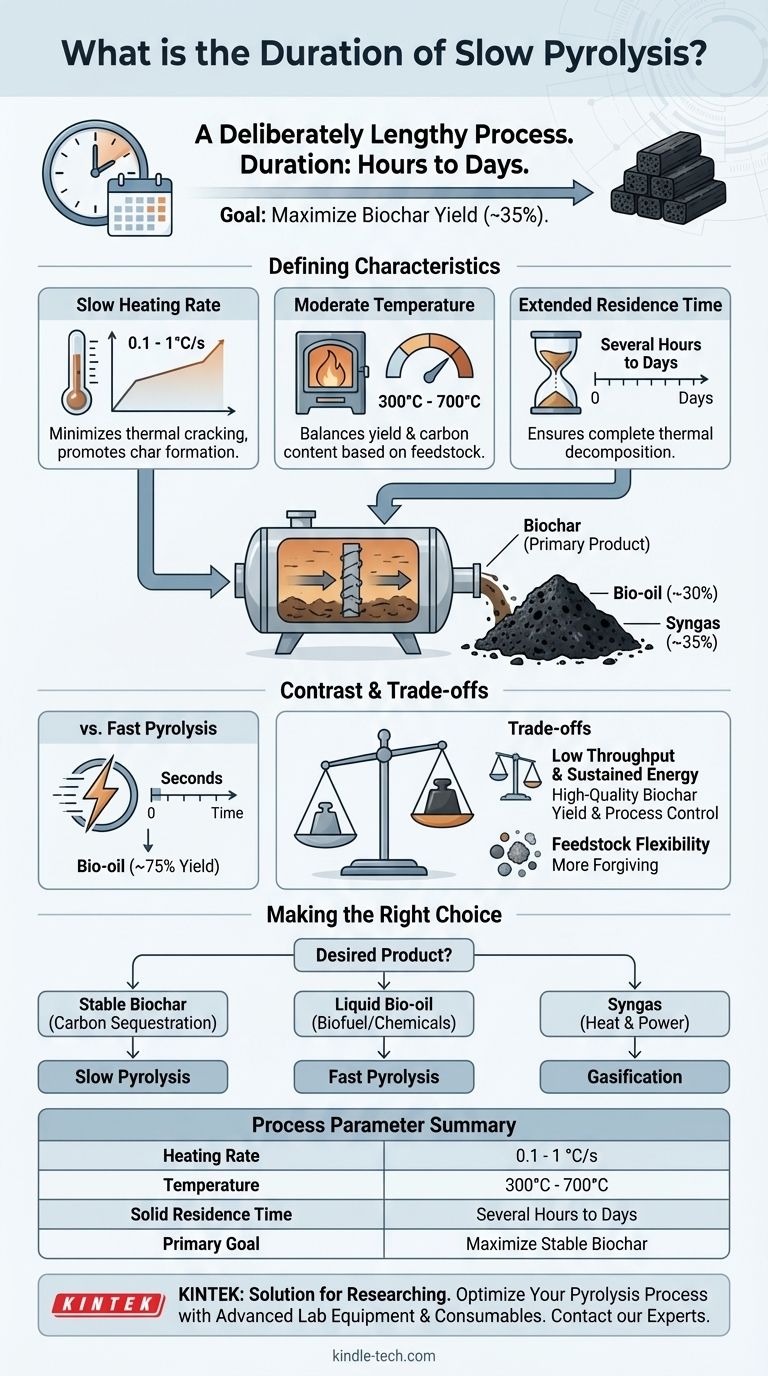

Las características definitorias de la pirólisis lenta

Para comprender la duración, primero debemos comprender los parámetros centrales que definen la pirólisis lenta. El proceso es un equilibrio cuidadoso de temperatura, tasa de calentamiento y tiempo, todo optimizado para un resultado específico.

El papel crítico de una tasa de calentamiento lenta

El factor más importante es la tasa de calentamiento lenta, típicamente entre 0.1 y 1 °C por segundo.

Este aumento gradual de la temperatura es crucial. Minimiza el agrietamiento térmico rápido que produce líquidos y gases, promoviendo en cambio reacciones secundarias que polimerizan y recondensan las moléculas en una estructura de carbono sólida y estable: el biocarbón.

Rango de temperatura de funcionamiento

La pirólisis lenta generalmente se lleva a cabo a temperaturas moderadas, a menudo entre 300 °C y 700 °C.

La temperatura específica se elige en función de la materia prima y las propiedades deseadas del biocarbón final. Las temperaturas más bajas tienden a producir mayores rendimientos, mientras que las temperaturas más altas aumentan el contenido de carbono y la estabilidad del carbón.

Tiempo de residencia extendido

El tiempo de residencia —el período en que el material se mantiene a la temperatura máxima— es muy largo.

Esto puede ser desde 5 a 30 minutos para los vapores y varias horas o incluso días para la biomasa sólida. Esta larga duración asegura que la descomposición térmica sea completa, maximizando la conversión a biocarbón.

¿Por qué una duración tan larga? El objetivo es el biocarbón

La relación entre los parámetros del proceso y el producto final es clave para comprender la pirólisis lenta. A diferencia de otros métodos, su objetivo no es la energía o el combustible líquido, sino un material sólido.

Maximizar el rendimiento del producto sólido

El objetivo principal es producir la máxima cantidad posible de biocarbón. El calentamiento lento y los largos tiempos de residencia crean las condiciones ideales para su formación, produciendo típicamente alrededor del 35% de biocarbón en peso, siendo el resto bio-aceite (30%) y gas de síntesis (35%).

Contraste con la pirólisis rápida

Esto contrasta fuertemente con la pirólisis rápida, que utiliza tasas de calentamiento extremadamente altas y un tiempo de residencia de solo unos pocos segundos. La pirólisis rápida está diseñada para maximizar el rendimiento de bio-aceite líquido (hasta un 75%) al vaporizar rápidamente la biomasa antes de que pueda formar carbón.

Comprender las compensaciones

Elegir un proceso térmico implica claras compensaciones entre velocidad, rendimiento del producto y complejidad operativa. La pirólisis lenta no es una excepción.

Rendimiento vs. Producción de biocarbón

La compensación más significativa es la velocidad de procesamiento frente a la producción del producto. La pirólisis lenta tiene un rendimiento muy bajo, lo que significa que puede procesar relativamente poco material en un período determinado. Sin embargo, proporciona el mayor rendimiento posible de biocarbón de alta calidad.

Entrada y control de energía

Mantener un reactor a una temperatura específica durante muchas horas requiere una entrada de energía sostenida. Sin embargo, la naturaleza lenta y constante del proceso puede facilitar su control y estabilización en comparación con las reacciones volátiles y casi instantáneas de la pirólisis rápida.

Preparación de la materia prima

La pirólisis lenta es generalmente más tolerante a tamaños de partículas más grandes y variaciones en la materia prima en comparación con la pirólisis rápida, que requiere material finamente molido y seco para que su rápida transferencia de calor funcione eficazmente.

Tomar la decisión correcta para su objetivo

El "mejor" método de pirólisis depende completamente de su producto final deseado. La duración es simplemente una consecuencia de ese objetivo.

- Si su enfoque principal es producir biocarbón estable para el secuestro de carbono o la enmienda del suelo: La pirólisis lenta es el método correcto y más eficaz.

- Si su enfoque principal es crear bio-aceite líquido para usar como biocombustible o materia prima química: La pirólisis rápida es la opción necesaria debido a su calentamiento rápido y corta duración.

- Si su enfoque principal es generar gas de síntesis para calor y energía: La gasificación, un proceso relacionado a temperaturas más altas, es la vía más eficiente.

En última instancia, la duración de la pirólisis lenta es una característica deliberada y necesaria diseñada para crear el entorno óptimo para la formación de un producto de carbono sólido y estable.

Tabla resumen:

| Parámetro del proceso | Rango típico para la pirólisis lenta |

|---|---|

| Tasa de calentamiento | 0.1 - 1 °C por segundo |

| Temperatura | 300°C - 700°C |

| Tiempo de residencia del sólido | Varias horas a días |

| Rendimiento del producto primario | ~35% Biocarbón |

| Objetivo | Maximizar la producción de carbono sólido estable (biocarbón) |

¿Listo para optimizar su proceso de pirólisis?

Elegir la tecnología de conversión térmica adecuada es fundamental para lograr sus objetivos de producto específicos, ya sea biocarbón de alta calidad, bio-aceite o gas de síntesis. El control preciso de parámetros como la duración, la temperatura y la tasa de calentamiento es clave.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Nuestros reactores y herramientas analíticas están diseñados para proporcionar la fiabilidad y el control que necesita para estudiar con precisión procesos como la pirólisis lenta, optimizar las condiciones y escalar su tecnología de manera efectiva.

Permítanos ayudarle a construir un laboratorio más eficiente y productivo. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden apoyar sus proyectos de conversión de biomasa.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso