En esencia, la calcinación es un proceso de tratamiento térmico que purifica y transforma materiales sólidos sin fundirlos. Al calentar una sustancia a una temperatura alta en una atmósfera controlada con poco o ningún aire, el proceso desencadena la descomposición térmica, eliminando componentes volátiles como el agua y el dióxido de carbono para crear un producto más estable o reactivo.

La calcinación no se trata simplemente de calentar una sustancia. Es un paso de ingeniería térmica preciso diseñado para cambiar fundamentalmente la composición química y la estructura cristalina de un material, preparándolo para su siguiente etapa de uso industrial.

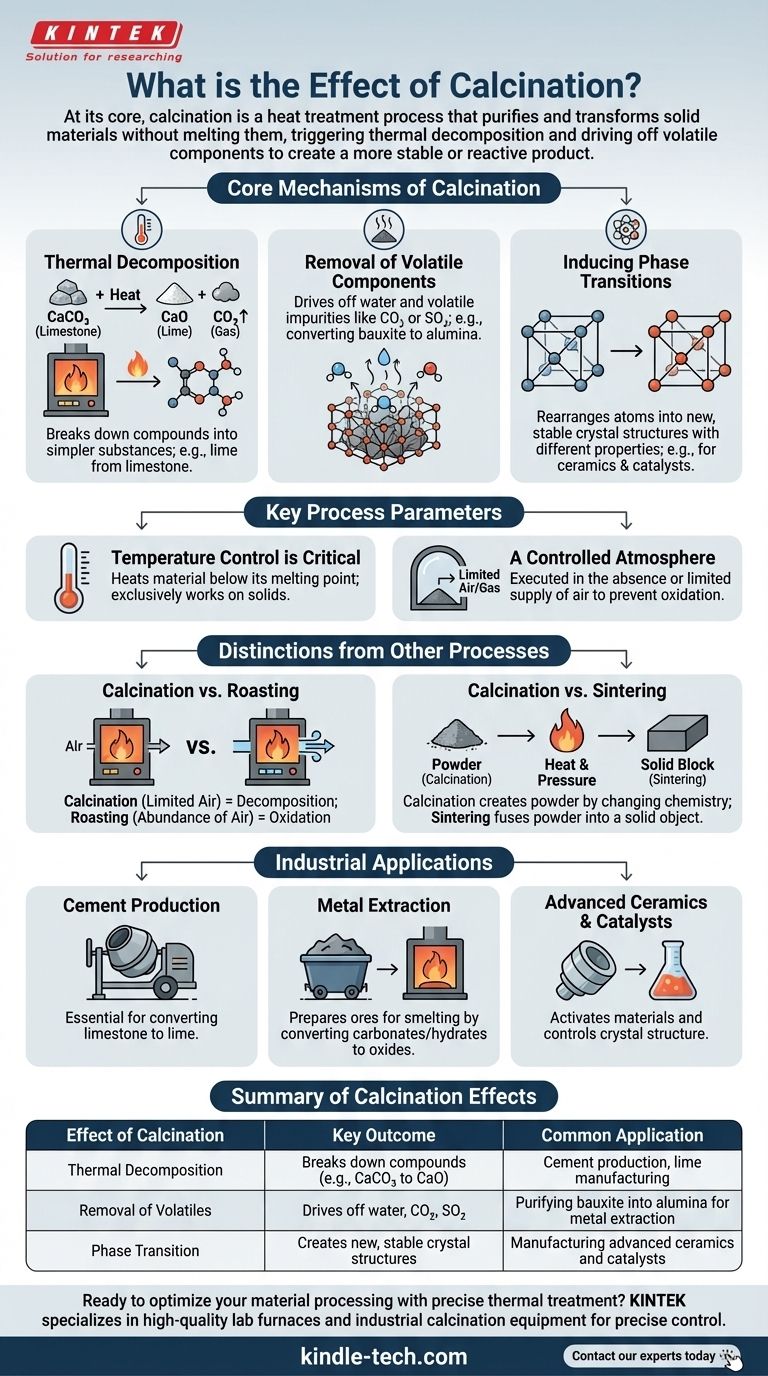

Los mecanismos centrales de la calcinación

Para comprender el efecto de la calcinación, primero debe captar las transformaciones clave que induce. El proceso se define por cambios químicos y físicos específicos que ocurren bajo calor controlado.

Descomposición térmica

El efecto principal de la calcinación es a menudo la descomposición térmica. Esta es una reacción química donde el calor descompone un compuesto en sustancias más simples.

Un ejemplo clásico es la producción de cal a partir de piedra caliza. Cuando la piedra caliza (carbonato de calcio, CaCO₃) se calcina, se descompone en cal (óxido de calcio, CaO) y dióxido de carbono (CO₂) gaseoso, que se expulsa.

Eliminación de componentes volátiles

La calcinación es excepcionalmente efectiva para eliminar impurezas volátiles o componentes que están química o físicamente unidos dentro de un sólido.

Esto incluye la eliminación de agua molecular de minerales hidratados, como la conversión del mineral de bauxita (óxido de aluminio hidratado) en alúmina (Al₂O₃) para la producción de aluminio. También elimina otras sustancias volátiles como el dióxido de azufre.

Inducción de transiciones de fase

El calor también puede forzar a los átomos de un material a reorganizarse en una estructura cristalina diferente, a menudo más estable o útil. Esto se conoce como transición de fase.

Incluso si la fórmula química no cambia, esta nueva fase cristalina puede tener propiedades físicas muy diferentes, como dureza, densidad o reactividad, lo cual es fundamental en la fabricación de cerámicas y catalizadores.

Parámetros clave del proceso

El resultado de la calcinación no es accidental; está dictado por un control preciso sobre dos factores principales.

El control de la temperatura es fundamental

El proceso requiere calentar el material a una temperatura lo suficientemente alta como para desencadenar la descomposición, pero por debajo de su punto de fusión.

Esta distinción es crucial. La fusión crearía una fase líquida, cambiando fundamentalmente el proceso a fundición o fusión. La calcinación trabaja exclusivamente sobre sólidos.

Una atmósfera controlada

La calcinación se define por su ejecución en ausencia o suministro limitado de aire.

Esto previene la combustión u oxidación no deseadas. Esto la separa de un proceso térmico similar llamado "tostación", que se realiza intencionalmente en presencia de aire para oxidar un material.

Comprender las compensaciones y distinciones

Es común confundir la calcinación con otros procesos térmicos. Aclarar estas diferencias revela su propósito único.

Calcinación frente a tostación

La diferencia clave es la atmósfera. La calcinación es un proceso de descomposición que ocurre con poco o ningún aire. La tostación es un proceso de oxidación que ocurre en abundancia de aire, utilizado típicamente para convertir minerales sulfurosos en óxidos.

Calcinación frente a sinterización

Estos son dos pasos distintos, a menudo secuenciales. La calcinación cambia la química de un material para crear un polvo (como un óxido). La sinterización luego toma ese polvo y lo calienta (de nuevo, por debajo de la fusión) para fusionar las partículas y crear un objeto sólido y denso.

Cómo aplicar esto a su objetivo

La calcinación es un paso fundamental en muchas cadenas de valor industriales. Su aplicación depende completamente de su material de partida y del producto final deseado.

- Si su enfoque principal es la producción de cemento: La calcinación es el paso ineludible para convertir la piedra caliza en cal, el ingrediente principal del cemento.

- Si su enfoque principal es la extracción de metales: Utilice la calcinación para convertir minerales de carbonato o hidratos en sus óxidos más fácilmente procesables antes de la fundición.

- Si su enfoque principal es la creación de cerámicas avanzadas o catalizadores: La calcinación se utiliza para activar materiales, controlar su estructura cristalina final y lograr una alta área superficial.

En última instancia, la calcinación es la herramienta esencial para preparar química y físicamente una materia prima para su propósito final.

Tabla resumen:

| Efecto de la calcinación | Resultado clave | Aplicación común |

|---|---|---|

| Descomposición térmica | Descompone compuestos (p. ej., CaCO₃ a CaO) | Producción de cemento, fabricación de cal |

| Eliminación de volátiles | Expulsa agua, CO₂, SO₂ | Purificación de bauxita en alúmina para extracción de metales |

| Transición de fase | Crea nuevas estructuras cristalinas estables | Fabricación de cerámicas avanzadas y catalizadores |

¿Listo para optimizar el procesamiento de sus materiales con un tratamiento térmico preciso?

La calcinación es un primer paso crítico en innumerables procesos industriales y de laboratorio. Ya sea que esté desarrollando nuevas cerámicas, purificando minerales para la extracción de metales o produciendo cemento, el equipo adecuado es esencial para lograr las transformaciones químicas y físicas deseadas.

KINTEK se especializa en hornos de laboratorio de alta calidad y equipos de calcinación industrial diseñados para un control preciso de la temperatura y la gestión de la atmósfera. Nuestras soluciones le ayudan a expulsar componentes volátiles, inducir transiciones de fase y crear materiales superiores de manera confiable y eficiente.

Permita que KINTEK sea su socio en el procesamiento térmico. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución de calcinación perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros

- ¿Cuáles son los riesgos de usar un horno mufla? Mitigar los peligros térmicos, materiales y operativos

- ¿Qué es el revestimiento de horno? El sistema de ingeniería que protege sus procesos a alta temperatura