En resumen, el tratamiento térmico altera fundamentalmente las propiedades mecánicas de aleaciones de aluminio específicas. El objetivo más común es aumentar significativamente la resistencia y la dureza mediante un proceso llamado endurecimiento por precipitación, aunque los tratamientos también se pueden utilizar para ablandar el material, haciéndolo más dúctil y fácil de formar.

El verdadero efecto del tratamiento térmico del aluminio no es solo hacerlo más duro o más blando; se trata de controlar con precisión la estructura microscópica del metal. Al disolver los elementos de aleación y luego permitir que se reformen como partículas finamente dispersas, se puede mejorar drásticamente la relación resistencia-peso de la aleación.

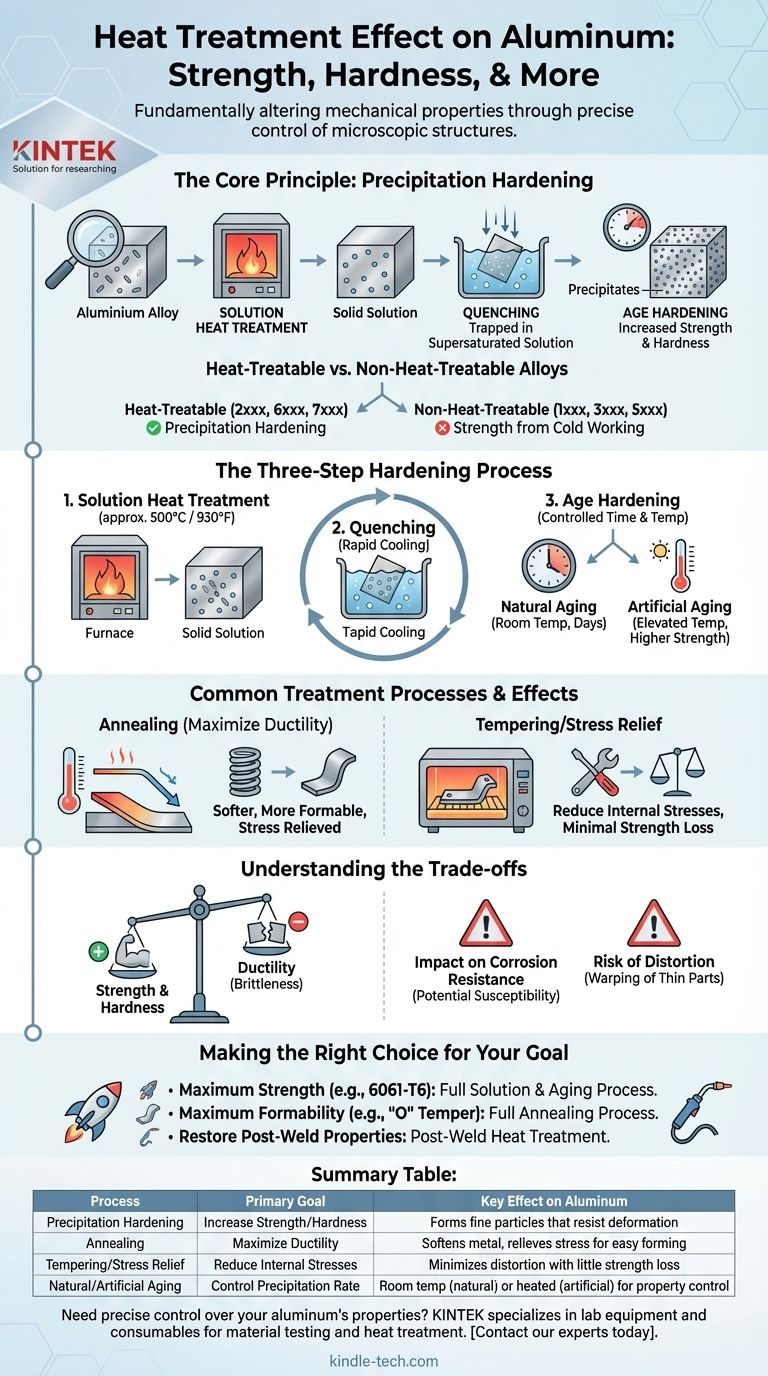

El Principio Central: Endurecimiento por Precipitación

Los cambios más significativos en las propiedades del aluminio provienen de un proceso conocido como endurecimiento por precipitación, o envejecimiento. Esto es lo que desbloquea las características de alto rendimiento de muchas aleaciones aeroespaciales y estructurales.

Aleaciones Tratables Térmicamente vs. No Tratables Térmicamente

El concepto más crítico de entender es que no todo el aluminio puede fortalecerse mediante tratamiento térmico.

Las aleaciones se dividen en dos categorías principales. Las aleaciones tratables térmicamente (como las series 2xxx, 6xxx y 7xxx) contienen elementos como cobre, magnesio y zinc que permiten el endurecimiento por precipitación.

Las aleaciones no tratables térmicamente (como las series 1xxx, 3xxx y 5xxx) derivan su resistencia principalmente del trabajo en frío (endurecimiento por deformación) y no pueden fortalecerse significativamente mediante tratamiento térmico.

El Proceso de Endurecimiento de Tres Pasos

El endurecimiento por precipitación implica un ciclo térmico preciso de tres etapas.

- Tratamiento Térmico de Solución: El aluminio se calienta a una temperatura alta (alrededor de 500°C / 930°F) para disolver los elementos de aleación en una solución sólida uniforme, muy parecido a disolver azúcar en agua caliente.

- Temple (Enfriamiento Rápido): Luego, el material se enfría rápidamente, generalmente en agua. Esta caída repentina de temperatura atrapa los elementos de aleación en la solución sólida sobresaturada antes de que tengan la oportunidad de agruparse.

- Envejecimiento por Precipitación: La aleación se mantiene a una temperatura más baja durante un período prolongado. Durante este proceso de "envejecimiento", los elementos de aleación atrapados precipitan fuera de la solución, formando partículas duras extremadamente finas en toda la estructura cristalina del metal. Estas partículas actúan como obstáculos que resisten la deformación, haciendo que la aleación sea mucho más fuerte.

Cómo Funciona el Envejecimiento: Natural vs. Artificial

El envejecimiento puede ocurrir de dos maneras. El envejecimiento natural ocurre a temperatura ambiente durante varios días.

El envejecimiento artificial acelera el proceso calentando la aleación a una temperatura moderadamente elevada (por ejemplo, 120-190°C / 250-375°F). Esto proporciona un mayor control y generalmente resulta en mayor resistencia y dureza.

Procesos Comunes de Tratamiento Térmico y Sus Efectos

Más allá del endurecimiento, se utilizan otros tratamientos para lograr diferentes resultados. Cada proceso se dirige a un conjunto específico de propiedades.

Recocido: Maximizar la Ductilidad

El recocido es esencialmente lo opuesto al endurecimiento. El aluminio se calienta y luego se enfría lentamente.

Este proceso permite que la estructura de grano interna se recristalice, aliviando las tensiones internas y eliminando los efectos del trabajo en frío. El resultado es un material mucho más blando, más dúctil y fácil de formar.

Templado y Alivio de Tensiones

Después del temple, una aleación puede tener tensiones internas significativas, lo que puede provocar distorsión.

Se puede aplicar un tratamiento térmico a menor temperatura, a menudo llamado templado o alivio de tensiones, para reducir estas tensiones internas con una pérdida mínima de la resistencia obtenida durante el envejecimiento.

Comprender las Compensaciones

Elegir tratar térmicamente el aluminio no está exento de consecuencias. Debe equilibrar los beneficios deseados con las posibles desventajas.

Resistencia vs. Ductilidad

La compensación más fundamental es entre resistencia y ductilidad. A medida que aumenta la dureza y la resistencia a la tracción de una aleación mediante el endurecimiento por envejecimiento, casi siempre reduce su ductilidad, haciéndola más quebradiza.

Impacto en la Resistencia a la Corrosión

La formación de precipitados puede alterar el potencial electroquímico dentro de la aleación. En algunos casos, un tratamiento térmico inadecuado puede hacer que una aleación sea más susceptible a ciertos tipos de corrosión, como la corrosión intergranular.

El Riesgo de Distorsión y Deformación

El enfriamiento rápido durante el paso de temple introduce una tensión térmica significativa. Las piezas delgadas o complejas son muy susceptibles a la deformación o al alabeo, lo que puede requerir operaciones de enderezamiento posteriores.

Tomar la Decisión Correcta para Su Objetivo

El tratamiento térmico correcto depende completamente de la aleación que esté utilizando y de las propiedades finales deseadas.

- Si su enfoque principal es la máxima resistencia y dureza: Utilice un tratamiento térmico de solución completo, temple y proceso de envejecimiento artificial en una aleación tratable térmicamente (por ejemplo, 6061-T6 o 7075-T6).

- Si su enfoque principal es la máxima conformabilidad para la fabricación: Utilice un proceso de recocido completo (un temple "O") para poner el material en su estado más blando posible antes de doblar, estampar o embutir.

- Si su enfoque principal es restaurar las propiedades después de la soldadura: Puede ser necesario un tratamiento térmico posterior a la soldadura para volver a envejecer la zona afectada por el calor y recuperar parte de la resistencia perdida durante el proceso de soldadura.

Al comprender estos principios, puede adaptar con precisión las propiedades del aluminio para satisfacer las demandas de su aplicación específica.

Tabla Resumen:

| Proceso | Objetivo Principal | Efecto Clave en el Aluminio |

|---|---|---|

| Endurecimiento por Precipitación | Aumentar Resistencia/Dureza | Forma partículas finas que resisten la deformación |

| Recocido | Maximizar Ductilidad | Ablanda el metal, alivia el estrés para facilitar la formación |

| Templado/Alivio de Tensiones | Reducir Tensiones Internas | Minimiza la distorsión con poca pérdida de resistencia |

| Envejecimiento Natural/Artificial | Controlar la Tasa de Precipitación | Temperatura ambiente (natural) o calentado (artificial) para control de propiedades |

¿Necesita un control preciso sobre las propiedades de su aluminio? KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Ya sea que esté desarrollando componentes aeroespaciales de alta resistencia o formando piezas automotrices complejas, nuestras soluciones le ayudan a lograr las propiedades mecánicas exactas requeridas. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la investigación y el desarrollo de aluminio de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores