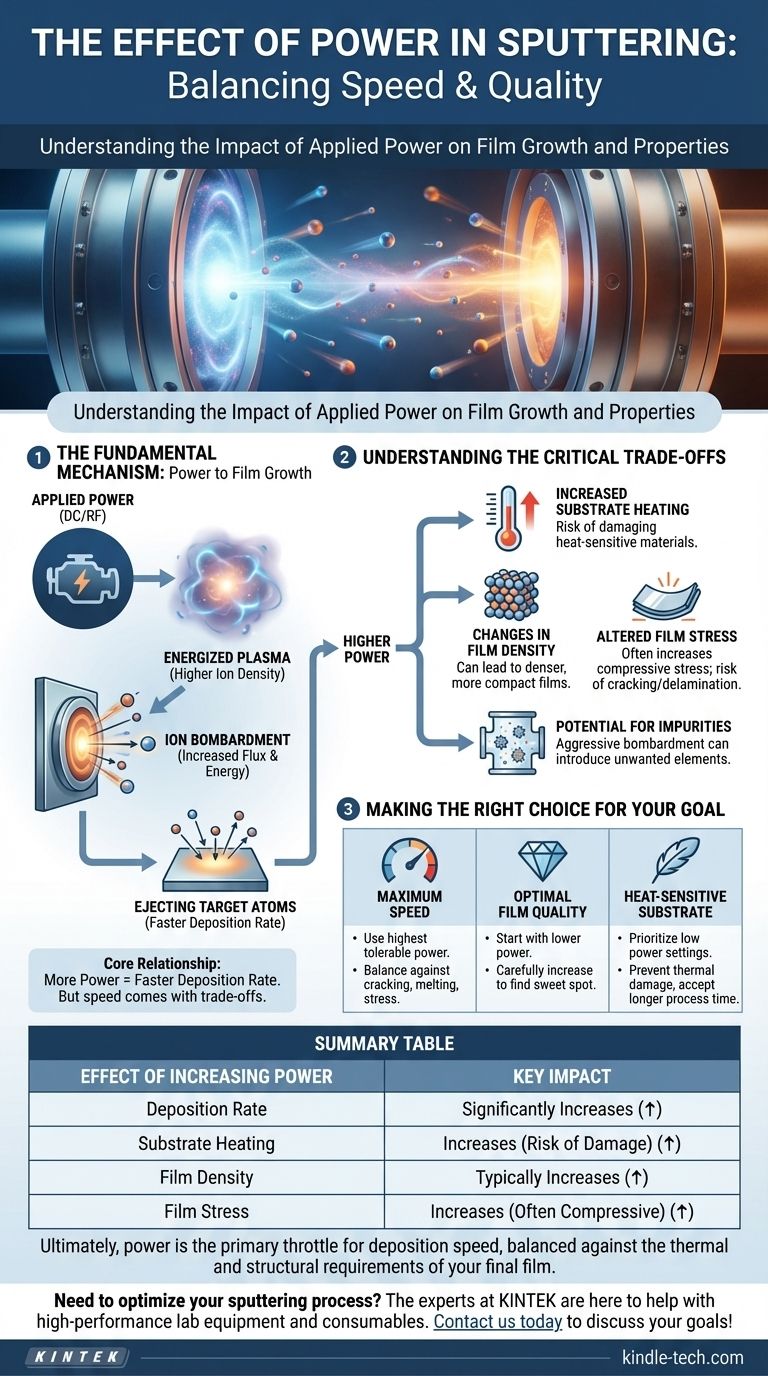

En la pulverización catódica, el efecto principal de aumentar la potencia es un incremento directo y significativo en la tasa de deposición. Una mayor potencia energiza más iones dentro del plasma, haciendo que golpeen el material objetivo con mayor fuerza y frecuencia. Este bombardeo mejorado expulsa más átomos del objetivo, que luego viajan y recubren el sustrato, construyendo una película más gruesa en menos tiempo.

La relación central es simple: más potencia equivale a una tasa de deposición más rápida. Sin embargo, esta velocidad conlleva compensaciones críticas, especialmente el aumento del calentamiento del sustrato y posibles cambios en las propiedades finales de la película, como la tensión y la densidad.

El mecanismo fundamental: de la potencia al crecimiento de la película

Para comprender las consecuencias de cambiar la potencia, primero debemos entender cómo esa potencia impulsa el proceso de pulverización catódica. La potencia aplicada es el motor que crea y mantiene el entorno de plasma esencial para la deposición.

Energizando el plasma

La energía eléctrica, ya sea de CC o RF, es lo que ioniza el gas inerte (típicamente argón) dentro de la cámara de vacío, creando un plasma. Aumentar la potencia aumenta la densidad de este plasma, lo que significa que hay más iones de alta energía disponibles para realizar el trabajo.

Bombardeo iónico y transferencia de momento

Como se describe en la física central de la pulverización catódica, estos iones de alta energía son acelerados hacia el material objetivo. El aumento de potencia resulta en un mayor flujo de iones (más iones golpeando el objetivo por segundo) y puede aumentar la energía iónica promedio.

Esto conduce a colisiones más contundentes y una transferencia de momento más eficiente de los iones a los átomos objetivo.

Expulsión de átomos objetivo

Cuando la energía transferida durante estas colisiones excede la energía de enlace de los átomos del objetivo, se expulsa un átomo. Este proceso es la esencia de la pulverización catódica. Un nivel de potencia más alto crea más de estas colisiones energéticas, aumentando drásticamente el número de átomos expulsados del objetivo y, en consecuencia, la velocidad a la que la película crece en su sustrato.

Comprendiendo las compensaciones críticas

Si bien aumentar la potencia es la forma más fácil de acelerar una deposición, no es un ajuste "gratuito". La energía adicional que se introduce en el sistema tiene varios efectos secundarios que pueden ser beneficiosos o perjudiciales, dependiendo de su objetivo.

Aumento del calentamiento del sustrato

Este es el efecto secundario más significativo. La mayor energía del plasma y de los átomos bombardeantes se transfiere al sustrato, lo que provoca un aumento de su temperatura. Esto puede dañar fácilmente los sustratos sensibles al calor, como polímeros o materiales orgánicos, que pueden degradarse bajo el bombardeo iónico.

Cambios en la densidad de la película

Un proceso de deposición más energético puede conducir a películas más densas y compactas. Los átomos depositados llegan al sustrato con mayor energía cinética, lo que les permite organizarse en una estructura más densamente empaquetada. Este puede ser un resultado deseable para aplicaciones que requieren recubrimientos robustos.

Tensión de la película alterada

La desventaja de una deposición más energética es a menudo un aumento de la tensión compresiva dentro de la película. Si bien cierta tensión compresiva puede ser buena, niveles excesivos pueden hacer que la película se agriete, se arrugue o incluso se desprenda por completo del sustrato (delaminación).

Potencial de impurezas

Si bien las referencias señalan que la pulverización catódica es susceptible a las impurezas del entorno de vacío, una potencia muy alta puede exacerbar esto. Un bombardeo agresivo puede calentar los componentes de la cámara o pulverizar material de los escudos y accesorios, introduciendo potencialmente elementos no deseados en su película.

Tomando la decisión correcta para su objetivo

Seleccionar el nivel de potencia correcto requiere equilibrar la necesidad de velocidad con los requisitos de calidad de la película e integridad del sustrato. Su decisión debe guiarse por el objetivo principal de su deposición.

- Si su enfoque principal es la máxima velocidad de deposición: Utilice la potencia más alta que su objetivo y sustrato puedan tolerar sin agrietarse, derretirse o causar una tensión inaceptable en la película.

- Si su enfoque principal es la calidad óptima de la película: Comience con una configuración de potencia más baja para asegurar una deposición más controlada y suave, y luego auméntela cuidadosamente para encontrar el punto óptimo antes de que la tensión de la película o el calor se vuelvan problemáticos.

- Si su enfoque principal es recubrir un sustrato sensible al calor: Debe priorizar las configuraciones de baja potencia para evitar daños térmicos, incluso si esto resulta en un tiempo de proceso mucho más largo.

En última instancia, la potencia es el acelerador principal para la velocidad de deposición, pero debe equilibrarse cuidadosamente con los requisitos térmicos y estructurales de su película final.

Tabla resumen:

| Efecto del aumento de potencia | Impacto clave |

|---|---|

| Tasa de deposición | Aumenta significativamente |

| Calentamiento del sustrato | Aumenta (riesgo de daño) |

| Densidad de la película | Normalmente aumenta |

| Tensión de la película | Aumenta (a menudo compresiva) |

¿Necesita optimizar su proceso de pulverización catódica para lograr el equilibrio perfecto entre velocidad y calidad? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus objetivos de deposición específicos. Ya sea que esté recubriendo materiales sensibles al calor o requiera películas densas y de baja tensión, nuestras soluciones garantizan resultados confiables. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura