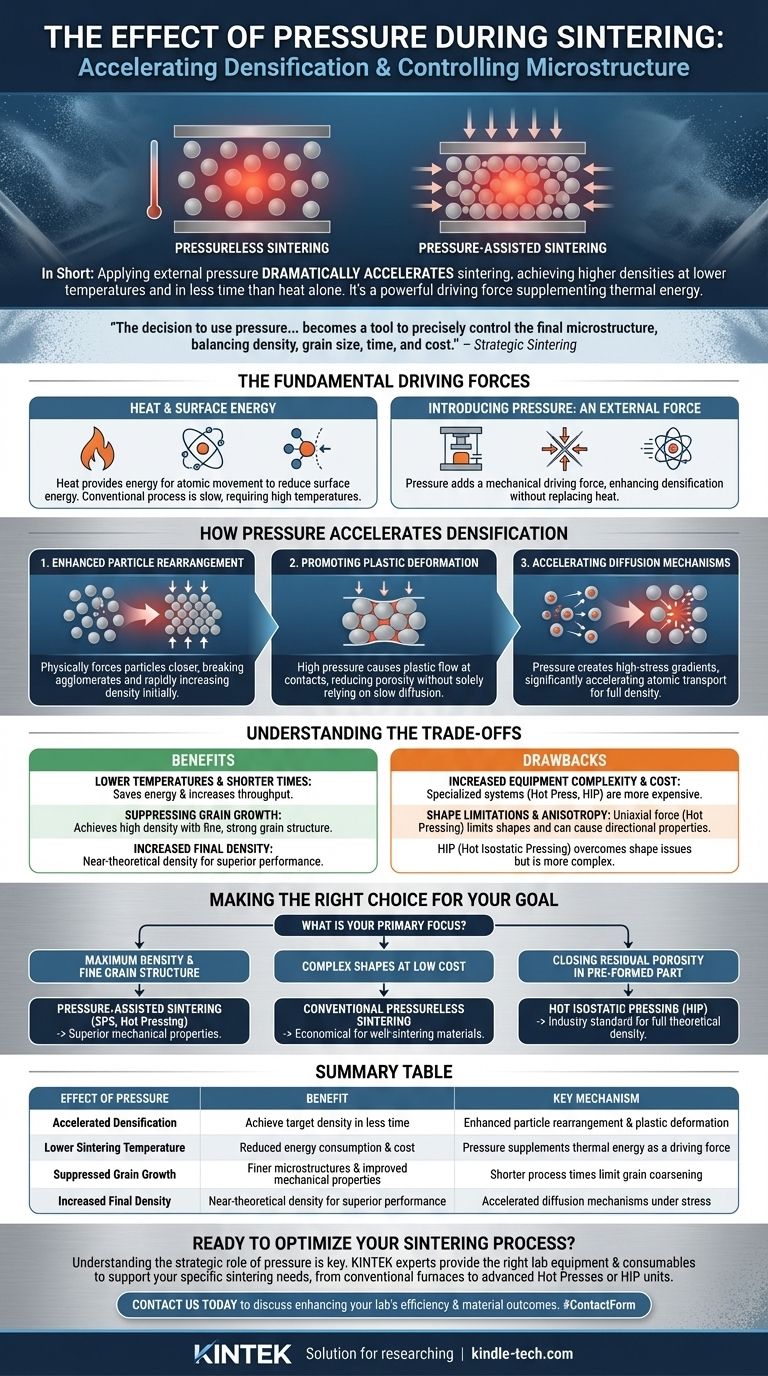

En resumen, aplicar presión externa durante la sinterización acelera drásticamente el proceso de convertir un polvo en una pieza densa y sólida. Actúa como una potente fuerza impulsora que complementa los efectos del calor, permitiéndole alcanzar mayores densidades finales a temperaturas más bajas y en significativamente menos tiempo que con métodos sin presión.

La decisión de utilizar presión en la sinterización es estratégica. Va más allá de simplemente buscar la densidad y se convierte en una herramienta para controlar con precisión la microestructura final, equilibrando la relación entre densidad, tamaño de grano, tiempo de procesamiento y coste del equipo.

Las Fuerzas Impulsoras Fundamentales de la Sinterización

La sinterización consiste fundamentalmente en reducir la energía superficial total de un sistema. Un compacto de polvo tiene una gran cantidad de área superficial, lo cual es energéticamente desfavorable. El calor proporciona la energía para que los átomos se muevan y se unan, reduciendo esta área superficial y creando un sólido denso.

El Papel de la Temperatura y la Energía Superficial

En la sinterización convencional sin presión, la temperatura es la variable principal. Activa los mecanismos de difusión, permitiendo que los átomos se muevan desde los puntos de contacto de las partículas para llenar los poros entre ellas. Este proceso es impulsado por la reducción de la energía superficial y a menudo es lento, requiriendo altas temperaturas y largos tiempos de mantenimiento.

Introducción de la Presión: Una Fuerza Impulsora Externa

La aplicación de presión externa introduce una potente fuerza impulsora mecánica para la densificación. Esta fuerza no reemplaza la necesidad de calor, sino que trabaja en conjunto con él, cambiando fundamentalmente la velocidad y el resultado del proceso.

Cómo la Presión Acelera la Densificación

La presión ayuda a cerrar los huecos entre las partículas de polvo a través de varios mecanismos clave, cada uno dominante en diferentes etapas de la sinterización.

Mejora del Reordenamiento de Partículas

En la etapa inicial, la presión fuerza físicamente a las partículas a acercarse. Esto rompe los aglomerados débilmente unidos y reordena las partículas en una configuración más compacta, aumentando rápidamente la densidad incluso antes de que comience una difusión significativa.

Promoción de la Deformación Plástica

A temperaturas elevadas, el límite elástico del material disminuye. La presión aplicada puede ser lo suficientemente alta como para causar deformación plástica en los puntos de contacto entre las partículas. Esto aplana los contactos, aumentando drásticamente el área de contacto y reduciendo la porosidad sin depender únicamente de procesos de difusión más lentos.

Aceleración de los Mecanismos de Difusión

En última instancia, lograr la densidad total requiere transporte atómico. La presión crea gradientes de alta tensión en los contactos de las partículas, lo que acelera significativamente la difusión. Los átomos tienen más inclinación a moverse desde estas áreas de alta tensión y depositarse en las regiones de poros de baja tensión, cerrándolos mucho más rápido de lo que permitiría solo la temperatura.

Comprensión de las Compensaciones (Trade-offs)

Aunque es muy eficaz, la sinterización asistida por presión no es una solución universal. Los beneficios deben sopesarse frente a las limitaciones prácticas y económicas.

El Beneficio: Temperaturas Más Bajas y Tiempos Más Cortos

La ventaja más significativa es la eficiencia del proceso. Al añadir presión, puede alcanzar una densidad objetivo a una temperatura más baja o en una fracción del tiempo. Esto puede ahorrar energía y aumentar el rendimiento.

El Beneficio: Supresión del Crecimiento del Grano

Debido a que los tiempos de procesamiento y las temperaturas se reducen, las partículas tienen menos oportunidades de crecer. Esto permite la producción de materiales con una densidad muy alta mientras se mantiene una estructura de grano extremadamente fina y, por lo tanto, más fuerte.

La Desventaja: Mayor Complejidad y Coste del Equipo

La sinterización asistida por presión requiere equipos especializados como una prensa caliente o una Prensa Isostática en Caliente (HIP). Estos sistemas son significativamente más caros de comprar, operar y mantener que un horno estándar utilizado para la sinterización sin presión.

La Desventaja: Limitaciones de Forma y Anisotropía

Los métodos uniáxiales como el Prensado en Caliente aplican fuerza en una dirección, lo que puede provocar diferentes propiedades a lo largo de diferentes ejes (anisotropía) y está limitado a formas relativamente simples. Aunque el Prensado Isostático en Caliente (HIP) supera esto al aplicar presión uniformemente, es aún más complejo y costoso.

Tomar la Decisión Correcta para su Objetivo

La elección entre sinterización sin presión y asistida por presión depende totalmente de los requisitos de su material y de las limitaciones económicas.

- Si su enfoque principal es la máxima densidad y una estructura de grano fina: La sinterización asistida por presión (como la Sinterización por Plasma de Chispa o el Prensado en Caliente) es el método superior para lograr propiedades mecánicas máximas.

- Si su enfoque principal es producir formas complejas a bajo coste: La sinterización convencional sin presión sigue siendo la opción más práctica y económica, especialmente para materiales que se sinterizan bien sin asistencia.

- Si su enfoque principal es cerrar la porosidad residual en una pieza preformada: El Prensado Isostático en Caliente (HIP) es el estándar de la industria para el postprocesamiento para lograr la densidad teórica completa.

En última instancia, comprender el papel de la presión le permite seleccionar el camino más eficaz hacia el resultado material deseado.

Tabla Resumen:

| Efecto de la Presión | Beneficio | Mecanismo Clave |

|---|---|---|

| Densificación Acelerada | Alcanzar la densidad objetivo en menos tiempo | Reordenamiento de partículas mejorado y deformación plástica |

| Temperatura de Sinterización Más Baja | Reducción del consumo de energía y costes | La presión complementa la energía térmica como fuerza impulsora |

| Crecimiento de Grano Suprimido | Microestructuras más finas y propiedades mecánicas mejoradas | Los tiempos de proceso más cortos limitan el crecimiento del grano |

| Mayor Densidad Final | Densidad cercana a la teórica para un rendimiento superior | Mecanismos de difusión acelerados bajo tensión |

¿Listo para optimizar su proceso de sinterización?

Comprender el papel estratégico de la presión es clave para alcanzar sus objetivos materiales, ya sea la máxima densidad, una estructura de grano fina o la producción rentable de formas complejas. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus necesidades específicas de sinterización.

Podemos ayudarle a seleccionar la solución ideal, desde hornos convencionales hasta sistemas avanzados asistidos por presión como Prensas Calientes o unidades HIP. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y los resultados de sus materiales.

#FormularioDeContacto para hablar con un especialista de KINTEK!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones