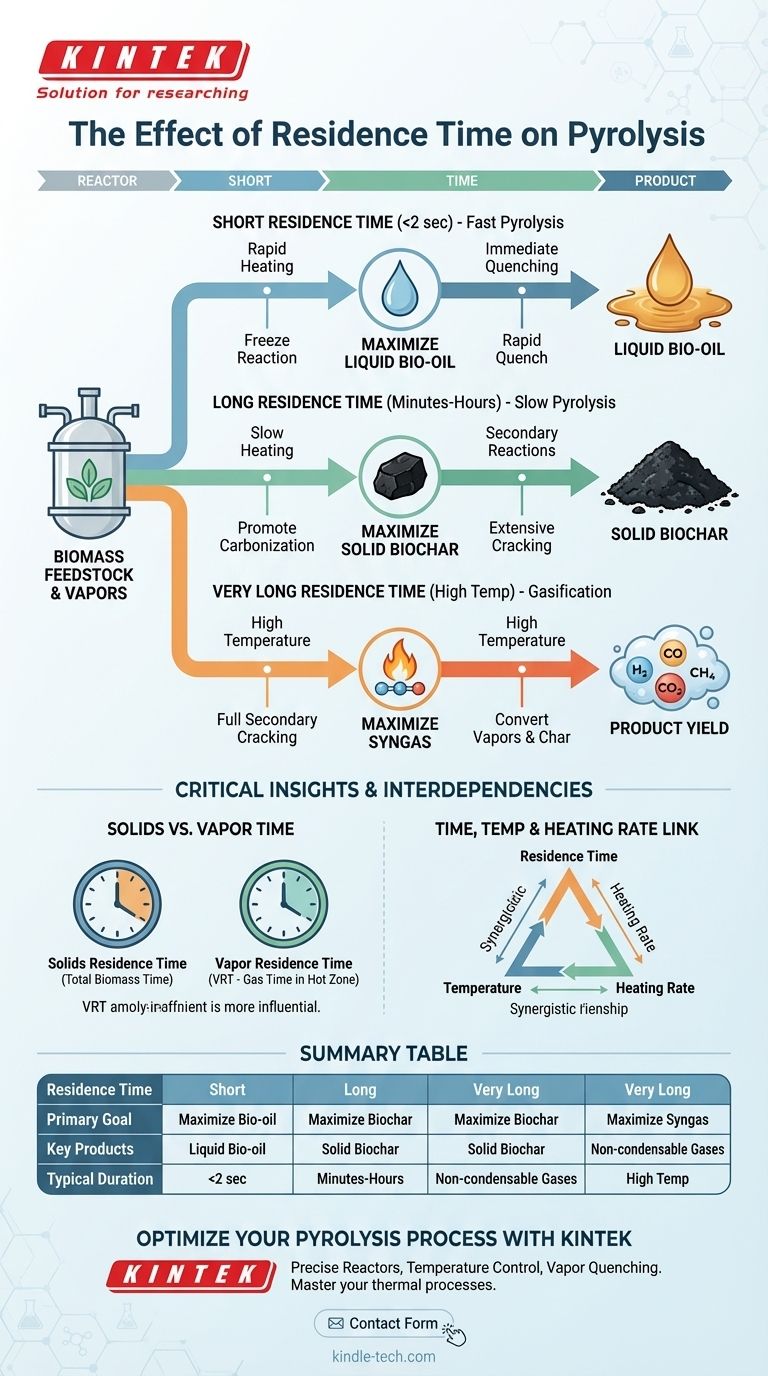

En esencia, el tiempo de residencia es la palanca principal para controlar la distribución de los productos de la pirólisis. Dicta cuánto tiempo la materia prima y sus vapores resultantes están expuestos a altas temperaturas dentro del reactor. En resumen, los tiempos de residencia más cortos favorecen la producción de bioaceite líquido, mientras que los tiempos de residencia más largos aumentan el rendimiento de biocarbón sólido y gas de síntesis al permitir que ocurran reacciones secundarias.

La idea fundamental es que el tiempo de residencia determina si se capturan los productos iniciales de la descomposición o si se les permite transformarse más. Un tiempo corto "congela" la reacción para producir vapores líquidos valiosos, mientras que un tiempo largo promueve el craqueo secundario de esos vapores en gas y una mayor carbonización del material sólido.

El papel fundamental del tiempo en la pirólisis

La pirólisis es un proceso de descomposición térmica en ausencia de oxígeno. Si bien la temperatura establece el escenario para la reacción, el tiempo de residencia dirige el rendimiento, guiando el proceso hacia productos finales específicos.

Definición de tiempo de residencia

El tiempo de residencia se refiere a la duración que una sustancia pasa dentro de la zona de reacción calentada. Es crucial distinguir entre dos tipos:

- Tiempo de residencia de sólidos: El tiempo total que la materia prima de biomasa sólida permanece en el reactor.

- Tiempo de residencia de vapores (TRV): El tiempo que los vapores gaseosos, liberados de los sólidos en descomposición, permanecen en la zona caliente antes de enfriarse o eliminarse.

Esta distinción es clave, ya que el TRV es a menudo el parámetro más influyente para determinar la composición final del producto.

Reacciones primarias frente a secundarias

El efecto del tiempo de residencia se entiende mejor como una elección entre dos etapas de reacción.

- Descomposición primaria: La ruptura inicial de la biomasa en carbón sólido, vapores primarios (los precursores del bioaceite) y algunos gases no condensables.

- Reacciones secundarias: Si los vapores primarios se mantienen a altas temperaturas (es decir, un tiempo de residencia de vapor largo), se "craquearán", descomponiéndose en moléculas de gas más pequeñas y ligeras (H₂, CO, CO₂, CH₄) y también depositarán más carbono en el carbón sólido existente.

Cómo el tiempo de residencia dicta los rendimientos de los productos

Al manipular el tiempo de residencia, puede favorecer intencionalmente un conjunto de vías de reacción sobre otro, adaptando el resultado a su objetivo específico.

Pirólisis rápida: Maximización del bioaceite

Este proceso se define por tiempos de residencia de vapor extremadamente cortos, típicamente menos de 2 segundos.

El objetivo es calentar rápidamente la biomasa para generar vapores y luego apagarlos (enfriarlos) inmediatamente. Este enfriamiento rápido condensa los vapores en bioaceite líquido antes de que tengan la oportunidad de sufrir un craqueo secundario.

Pirólisis lenta: Maximización del biocarbón

Este proceso utiliza tiempos de residencia de sólidos muy largos, a menudo desde muchos minutos hasta varias horas.

La lenta velocidad de calentamiento y la larga duración permiten reacciones secundarias extensas. Los vapores tienen tiempo suficiente para craquearse o recondensarse en la matriz sólida, maximizando la carbonización del material sólido y dando como resultado un alto rendimiento de biocarbón estable.

Gasificación: Un camino hacia el gas de síntesis

Aunque técnicamente es un proceso diferente, la gasificación demuestra el extremo del espectro del tiempo de residencia. Al utilizar tiempos de residencia de vapor muy largos a altas temperaturas, el objetivo es promover completamente el craqueo secundario, convirtiendo casi todos los vapores y el carbón en gas de síntesis no condensable.

Comprensión de las compensaciones y las interdependencias

El tiempo de residencia no opera en el vacío. Su efecto está profundamente interconectado con otros parámetros críticos del proceso.

El vínculo entre el tiempo y la temperatura

La temperatura y el tiempo de residencia tienen una relación sinérgica. Una temperatura más alta acelera las velocidades de reacción, lo que significa que el craqueo secundario puede ocurrir en un tiempo de residencia mucho más corto. Por el contrario, para lograr un alto grado de carbonización (biocarbón) a una temperatura más baja, se requiere un tiempo de residencia mucho más largo.

El impacto de la velocidad de calentamiento

La velocidad de calentamiento es la rapidez con la que la biomasa alcanza la temperatura de reacción.

- Las altas velocidades de calentamiento se combinan con tiempos de residencia cortos en la pirólisis rápida para generar vapores rápidamente y minimizar la formación de carbón.

- Las bajas velocidades de calentamiento se combinan con tiempos de residencia largos en la pirólisis lenta para descomponer gradualmente el material y maximizar el carbón.

Implicaciones del diseño del reactor

El diseño físico de un reactor de pirólisis es un reflejo directo del tiempo de residencia previsto.

- Los reactores de lecho fluidizado y ablativo están diseñados para mover el material y los vapores a través de la zona caliente muy rápidamente, lo que los hace ideales para los tiempos de residencia cortos de la pirólisis rápida.

- Los reactores de tornillo sin fin, horno y lecho fijo están diseñados para un movimiento lento y una larga retención, lo que los hace adecuados para la pirólisis lenta y la producción de biocarbón.

Optimización del tiempo de residencia para su objetivo

Seleccionar el tiempo de residencia correcto es una decisión estratégica basada enteramente en el resultado deseado.

- Si su enfoque principal es maximizar el bioaceite líquido para biocombustible: Debe priorizar tiempos de residencia de vapor extremadamente cortos (<2 segundos) combinados con altas velocidades de calentamiento y un rápido apagado de vapor.

- Si su enfoque principal es producir biocarbón estable y de alta calidad para enmienda del suelo o secuestro de carbono: Debe implementar tiempos de residencia de sólidos largos (minutos a horas) con bajas velocidades de calentamiento.

- Si su enfoque principal es generar gas de síntesis para energía: Debe utilizar tiempos de residencia de vapor más largos a temperaturas más altas para promover deliberadamente el craqueo secundario de alquitranes y vapores en gases permanentes.

En última instancia, dominar el tiempo de residencia es dominar el control sobre el destino químico final de su materia prima.

Tabla de resumen:

| Tiempo de residencia | Objetivo principal | Productos clave | Duración típica |

|---|---|---|---|

| Corto (<2 seg) | Maximizar Bioaceite | Bioaceite Líquido | Pirólisis Rápida |

| Largo (minutos-horas) | Maximizar Biocarbón | Biocarbón Sólido | Pirólisis Lenta |

| Muy Largo (Alta Temp) | Maximizar Gas de Síntesis | Gases no condensables | Gasificación |

¿Listo para optimizar su proceso de pirólisis?

Comprender el tiempo de residencia es solo el primer paso. Para lograr un control preciso sobre los rendimientos de sus productos, ya sea que apunte a bioaceite, biocarbón o gas de síntesis, necesita equipos de laboratorio confiables y de alto rendimiento.

KINTEK se especializa en suministrar los reactores de pirólisis precisos, los sistemas de control de temperatura y las unidades de apagado de vapor en los que confían los laboratorios para dominar sus procesos térmicos. Nuestros equipos están diseñados para ofrecer las velocidades de calentamiento y los tiempos de residencia exactos requeridos para su investigación o sus objetivos de producción específicos.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo las soluciones de KINTEK pueden ayudarlo a optimizar sus resultados de pirólisis e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión