En resumen, la temperatura de sinterización es el parámetro más crítico que controla la transformación de un compactado de polvo suelto en un objeto sólido y denso. Proporciona la energía térmica necesaria para que los átomos se muevan y se unan entre partículas, un proceso conocido como difusión. La temperatura correcta dicta la densidad final, la resistencia y la microestructura del componente.

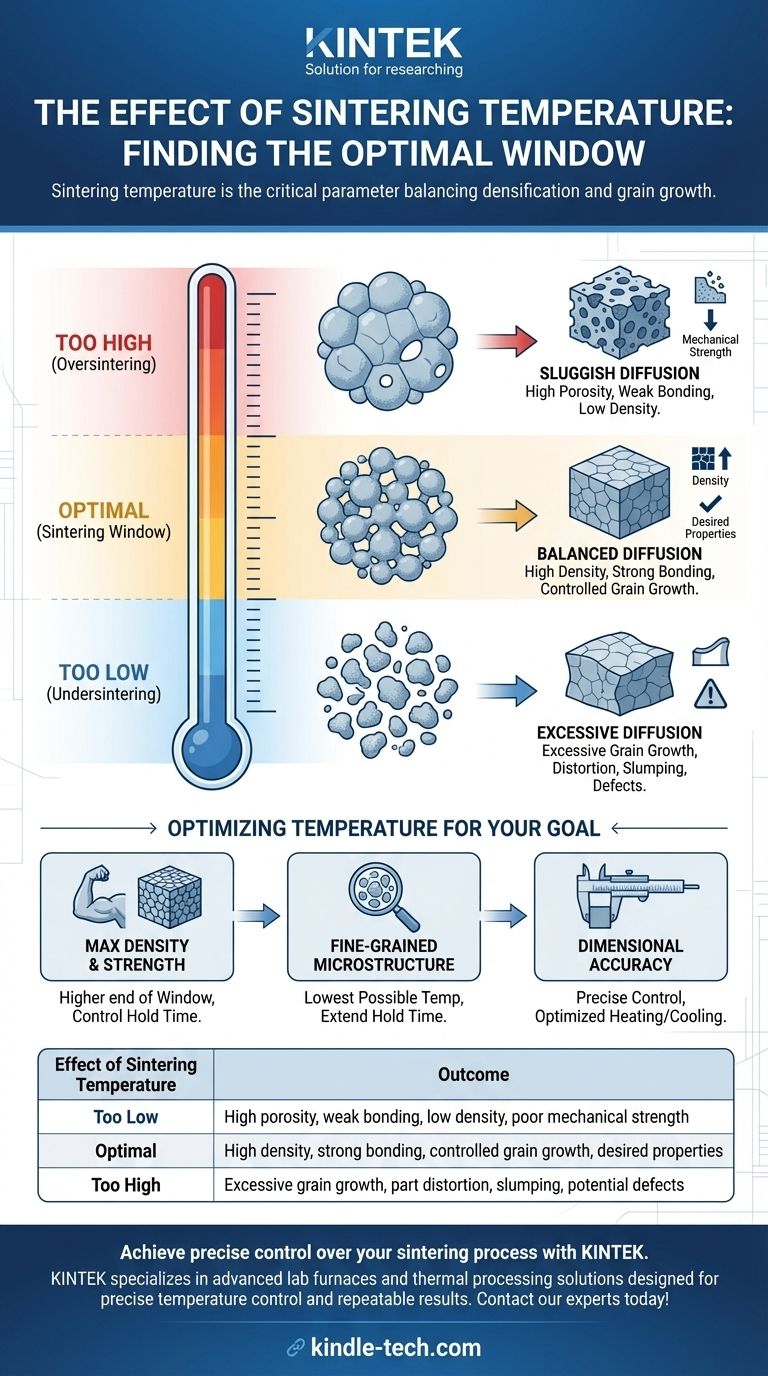

El desafío principal de la sinterización es que la temperatura tiene efectos contrapuestos. Si bien las temperaturas más altas aumentan la densificación y la resistencia, también conllevan el riesgo de un crecimiento excesivo del grano, distorsión y defectos. La clave es operar dentro de una "ventana de sinterización" óptima que equilibre estos resultados.

El papel fundamental de la temperatura: impulsando la difusión

La sinterización funciona calentando un material a una temperatura por debajo de su punto de fusión. Esta entrada de energía activa el movimiento atómico, lo que hace que las partículas individuales se unan y la pieza en general se densifique.

Activación del movimiento atómico

A temperatura ambiente, los átomos en un compactado de polvo están en gran parte estáticos. A medida que aumenta la temperatura, esta proporciona la energía cinética necesaria para que los átomos migren de una partícula a otra. Este transporte atómico es el mecanismo fundamental detrás de la sinterización.

El proceso de difusión

Este movimiento atómico, o difusión, depende en gran medida de la temperatura. Los dos mecanismos principales son la difusión volumétrica (átomos que se mueven a través de la red cristalina) y la difusión por contorno de grano (átomos que se mueven a lo largo de los límites entre cristales). Ambos se aceleran exponencialmente a medida que aumenta la temperatura.

El objetivo: crecimiento de cuellos y densificación

La difusión provoca que se formen y crezcan "cuellos" en los puntos de contacto entre las partículas de polvo. A medida que estos cuellos se expanden, los poros (espacios vacíos) entre las partículas se encogen y se eliminan gradualmente. Este proceso, conocido como densificación, aumenta la densidad de la pieza y, en consecuencia, su resistencia mecánica.

Cómo la temperatura da forma a la microestructura final

El perfil de temperatura, incluida la temperatura máxima y el tiempo que se mantiene, determina directamente las características finales de la pieza sinterizada.

Control de la densidad y la porosidad

Las temperaturas de sinterización más altas conducen a velocidades de difusión más rápidas. Esto da como resultado una eliminación más completa de los poros, produciendo una pieza con mayor densidad final y menor porosidad residual. Para la mayoría de las aplicaciones estructurales, lograr una densidad casi total es el objetivo principal.

El efecto no deseado: crecimiento del grano

Simultáneamente, la energía térmica que impulsa la densificación también impulsa el crecimiento del grano. A medida que las partículas se fusionan, los pequeños granos cristalinos tienden a coalescer en otros más grandes. El crecimiento excesivo del grano puede ser perjudicial, a menudo reduciendo la dureza y la tenacidad del material.

Comprendiendo las compensaciones: la ventana de sinterización

El éxito de un proceso de sinterización depende de equilibrar el efecto positivo de la densificación con los efectos negativos del exceso de temperatura.

El riesgo de sinterización insuficiente

Si la temperatura es demasiado baja, la difusión es lenta e insuficiente. El resultado es una unión deficiente entre las partículas, alta porosidad y un componente mecánicamente débil que no ha alcanzado su densidad o propiedades objetivo.

El peligro de sinterización excesiva

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, surgen varios problemas.

- Crecimiento excesivo del grano: Como se señaló, esto puede degradar las propiedades mecánicas.

- Distorsión y hundimiento: A medida que la temperatura se acerca al punto de fusión del material, la pieza puede perder su integridad estructural y comenzar a ceder o deformarse bajo su propio peso, una fuente importante de defectos.

- Efectos de fricción: Las altas temperaturas también pueden exacerbar la fricción entre la pieza y su superficie de soporte, lo que provoca grietas o distorsiones al enfriarse.

Encontrar la "ventana de sinterización"

La ventana de sinterización es el rango de temperatura ideal para un material específico. Es lo suficientemente alta como para lograr la densificación deseada en un tiempo razonable, pero lo suficientemente baja como para evitar el crecimiento excesivo del grano, el hundimiento y otros defectos relacionados con el calor.

Optimización de la temperatura para su objetivo

La temperatura de sinterización ideal no es un valor único, sino que está determinada por las propiedades deseadas del componente final.

- Si su objetivo principal es la máxima densidad y resistencia: Es probable que opere en el extremo superior de la ventana de sinterización del material, controlando cuidadosamente la velocidad de calentamiento y el tiempo de mantenimiento para evitar la distorsión.

- Si su objetivo principal es una microestructura de grano fino: Debe apuntar a la temperatura más baja posible que aún logre su densidad objetivo, a menudo extendiendo el tiempo de mantenimiento o utilizando polvos de partida más finos.

- Si su objetivo principal es la precisión dimensional y evitar defectos: Debe controlar con precisión la temperatura para evitar el hundimiento y utilizar un ciclo de calentamiento y enfriamiento bien diseñado para minimizar el estrés térmico.

Dominar el control de la temperatura es la habilidad esencial para convertir el potencial de un material en polvo en un componente confiable y de alto rendimiento.

Tabla resumen:

| Efecto de la temperatura de sinterización | Resultado |

|---|---|

| Demasiado baja (sinterización insuficiente) | Alta porosidad, unión débil, baja densidad, poca resistencia mecánica |

| Óptima (ventana de sinterización) | Alta densidad, unión fuerte, crecimiento de grano controlado, propiedades deseadas |

| Demasiado alta (sinterización excesiva) | Crecimiento excesivo del grano, distorsión de la pieza, hundimiento, posibles defectos |

Logre un control preciso sobre su proceso de sinterización con KINTEK.

Dominar la ventana de sinterización es fundamental para producir componentes de alto rendimiento con la densidad, resistencia y microestructura adecuadas. Ya sea que su objetivo sea la máxima resistencia, una estructura de grano fino o una precisión dimensional perfecta, el equipo adecuado es esencial.

KINTEK se especializa en hornos de laboratorio avanzados y soluciones de procesamiento térmico diseñadas para un control preciso de la temperatura y resultados repetibles. Nuestra experiencia le ayuda a optimizar su ciclo de sinterización para evitar defectos y alcanzar sus objetivos de material.

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus resultados de sinterización. Permítanos ayudarle a encontrar el equilibrio perfecto para sus materiales.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras