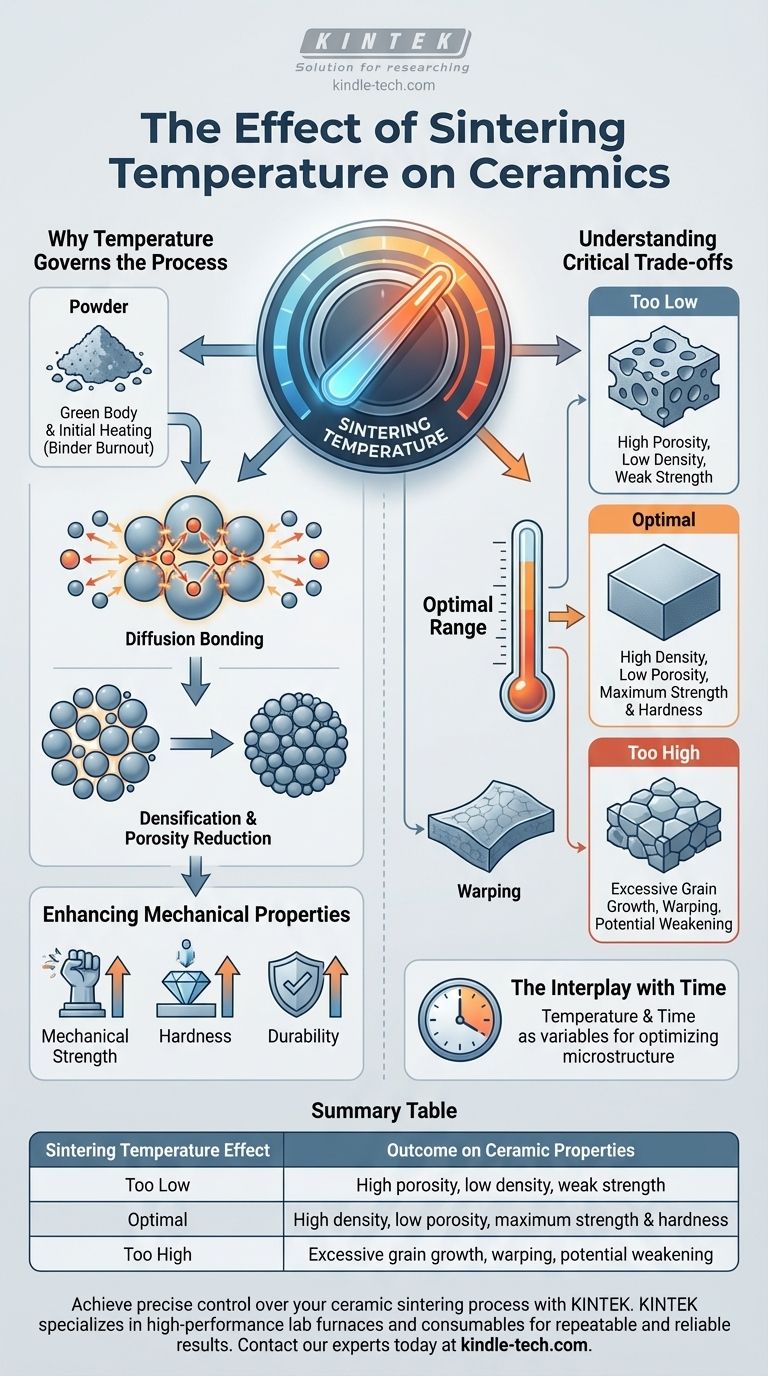

La temperatura de sinterización es la principal palanca de control para determinar las propiedades finales de un componente cerámico. Gobierna directamente la transformación de polvo suelto en un material denso y sólido, afectando críticamente su densidad final, porosidad, resistencia y dureza. La temperatura correcta crea una pieza fuerte y duradera, mientras que las temperaturas incorrectas pueden resultar en un producto débil y poroso o incluso en un defecto deformado e inutilizable.

La función principal de la temperatura de sinterización es proporcionar la energía térmica necesaria para que los átomos se difundan entre las partículas de polvo. Este movimiento atómico elimina los huecos entre las partículas, aumentando la densidad y la resistencia del material. El desafío central es encontrar la temperatura precisa que maximice esta densificación sin causar efectos negativos como un crecimiento excesivo del grano o distorsión física.

Por qué la temperatura rige el proceso de sinterización

La sinterización es fundamentalmente un proceso de transformación térmica. La temperatura no es solo un ajuste; es la energía que impulsa todo el cambio físico de un compacto de polvo frágil (un "cuerpo verde") a una cerámica policristalina robusta.

El mecanismo: del polvo al sólido

A temperaturas más bajas durante la fase inicial de calentamiento, cualquier aglutinante orgánico residual utilizado para dar forma a la pieza se quema.

A medida que la temperatura aumenta significativamente, energiza los átomos dentro del polvo cerámico. Esta energía les permite moverse y unirse con átomos de partículas adyacentes en sus puntos de contacto, un proceso conocido como unión por difusión.

Impulsando la densificación y reduciendo la porosidad

Esta difusión atómica es el motor de la densificación. A medida que las partículas se unen, el área de contacto entre ellas crece, acercando los centros de las partículas.

Esta acción cierra sistemáticamente los huecos y canales (poros) que existían en el compacto de polvo inicial. El resultado es una reducción significativa de la porosidad y un aumento correspondiente de la densidad, lo que provoca que todo el componente se encoja.

Mejora de las propiedades mecánicas

Las propiedades físicas finales de la cerámica son una consecuencia directa de este proceso de densificación.

Una pieza bien sinterizada con baja porosidad y alta densidad exhibirá una resistencia mecánica, dureza y durabilidad superiores. Por el contrario, una pieza con alta porosidad residual será mecánicamente débil y propensa a fallar.

Comprendiendo las compensaciones críticas

La temperatura de sinterización ideal no es simplemente la temperatura más alta posible. Es un punto cuidadosamente optimizado dentro de un rango específico, donde se maximizan los resultados positivos y se evitan los efectos negativos.

El riesgo de una temperatura insuficiente

Si la temperatura de sinterización es demasiado baja, no hay suficiente energía térmica para impulsar una difusión atómica suficiente.

Esto da como resultado una pieza sub-sinterizada. La cerámica retendrá una alta porosidad, exhibirá baja densidad y poseerá propiedades mecánicas deficientes, lo que la hará frágil e ineficaz para su aplicación prevista.

El peligro de una temperatura excesiva

Por el contrario, si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, surgen nuevos problemas. El proceso puede conducir a un crecimiento de grano rápido e incontrolado, donde los granos más pequeños se fusionan en otros más grandes, lo que sorprendentemente puede debilitar el material final.

El calor extremo también puede hacer que el componente se deforme, se hunda o incluso se derrita parcialmente, un defecto a veces denominado quemadura. Esto destruye la precisión dimensional y la integridad estructural de la pieza.

La interacción con el tiempo

La sinterización es una función tanto de la temperatura como del tiempo. Una temperatura ligeramente más baja durante una duración más larga a veces puede lograr un nivel de densificación similar al de una temperatura más alta durante un tiempo más corto. Optimizar ambas variables es clave para lograr una microestructura uniforme y estable.

Tomar la decisión correcta para tu objetivo

La temperatura de sinterización óptima depende completamente del material cerámico específico y de las propiedades deseadas del componente final. Tu objetivo determina tu estrategia.

- Si tu enfoque principal es la máxima densidad y resistencia: Debes operar cerca del límite superior de la ventana de sinterización del material, controlando cuidadosamente el perfil de temperatura para lograr una densificación completa sin sobrecalentamiento.

- Si tu enfoque principal es mantener una microestructura de grano fino: Es posible que necesites usar una temperatura ligeramente más baja durante una duración más larga o emplear técnicas avanzadas como la sinterización asistida por presión para limitar el crecimiento del grano.

- Si tu enfoque principal es la precisión dimensional: Debes controlar con precisión todo el ciclo térmico (velocidad de calentamiento, tiempo de mantenimiento y velocidad de enfriamiento) para asegurar que la contracción sea uniforme y predecible, evitando así la deformación.

En última instancia, dominar la temperatura de sinterización es la clave para transformar un simple polvo en un componente cerámico de alto rendimiento diseñado para su propósito.

Tabla resumen:

| Efecto de la temperatura de sinterización | Resultado en las propiedades cerámicas |

|---|---|

| Demasiado baja | Alta porosidad, baja densidad, baja resistencia |

| Óptima | Alta densidad, baja porosidad, máxima resistencia y dureza |

| Demasiado alta | Crecimiento excesivo del grano, deformación, posible debilitamiento |

Logra un control preciso sobre tu proceso de sinterización cerámica con KINTEK.

Ya sea que estés desarrollando cerámicas avanzadas para máxima resistencia o requieras microestructuras de grano fino para aplicaciones específicas, el equipo de laboratorio adecuado es fundamental. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles que ofrecen el calentamiento exacto y uniforme necesario para resultados repetibles y confiables.

Contacta a nuestros expertos hoy para discutir tus requisitos de sinterización cerámica. Permítenos ayudarte a seleccionar el equipo ideal para optimizar la densidad, mejorar las propiedades mecánicas y asegurar el éxito del desarrollo de tus materiales.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es el significado de la desaglomeración (debinding)? Domina el paso crítico para obtener piezas de alto rendimiento

- ¿Cómo enfriar un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Qué tipo de aislamiento se utiliza en un horno mufla? Materiales esenciales para el rendimiento a altas temperaturas

- ¿Cuál es el propósito de un horno mufla en un laboratorio? Logre un calor puro y de alta temperatura para sus materiales

- ¿Cuál es la alternativa a un horno de laboratorio? Encuentre la herramienta de calentamiento adecuada para su laboratorio