En la calcinación, la temperatura es la principal variable de control. Es el aporte de energía que dicta la velocidad y el alcance de la descomposición química, impulsa las transformaciones de fase y, en última instancia, determina las propiedades finales del material, como su pureza, estructura cristalina y área superficial.

El desafío central de la calcinación no es simplemente alcanzar una temperatura alta, sino lograr un perfil térmico preciso. La temperatura correcta impulsa la reacción deseada hasta su finalización, mientras que una temperatura incorrecta (demasiado baja, demasiado alta o alcanzada demasiado rápido) da como resultado un producto final impuro, inactivo o estructuralmente comprometido.

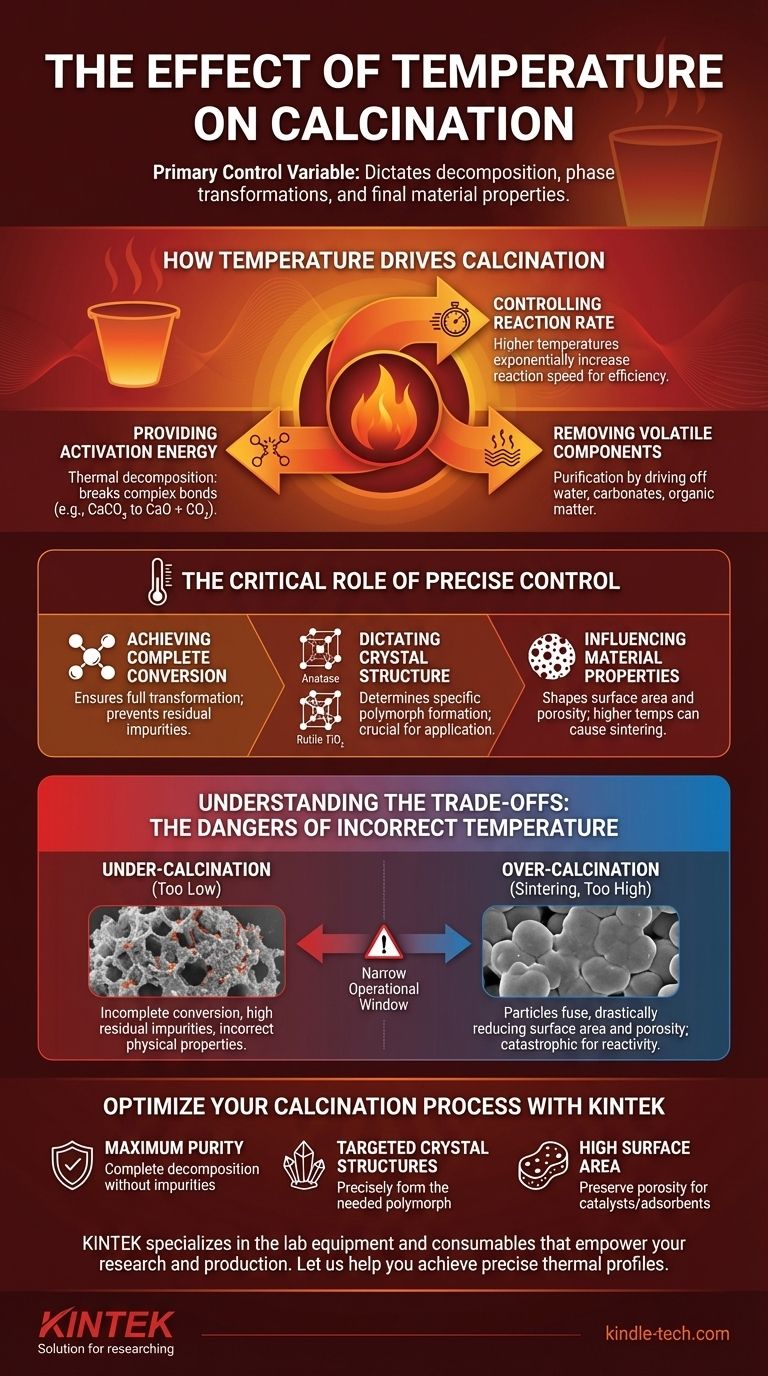

Cómo la temperatura impulsa la calcinación

La temperatura es la fuerza fundamental detrás de los cambios que ocurren durante la calcinación. Actúa sobre el material de varias maneras distintas para lograr la transformación deseada.

Proporcionar energía de activación

La mayoría de los procesos de calcinación implican descomposición térmica, donde un compuesto se descompone en sustancias más simples. La temperatura proporciona la energía de activación necesaria para romper los enlaces químicos que mantienen unido el compuesto original.

Un ejemplo clásico es la producción de cal (CaO) a partir de piedra caliza (CaCO₃). El calor proporciona la energía para romper los enlaces de carbonato, liberando dióxido de carbono gaseoso.

Controlar la velocidad de reacción

La velocidad de calcinación depende en gran medida de la temperatura. Según los principios cinéticos, las temperaturas más altas aumentan exponencialmente la velocidad de las reacciones químicas.

Esto significa que un proceso podría tardar horas a una temperatura más baja, pero solo minutos a una temperatura significativamente más alta. Esta relación es fundamental para la eficiencia del proceso industrial.

Eliminar componentes volátiles

Un objetivo principal de la calcinación es a menudo la purificación mediante la eliminación de sustancias volátiles no deseadas. La temperatura es el mecanismo que elimina estos componentes.

Esto incluye la eliminación de agua adsorbida físicamente, agua ligada químicamente (hidróxidos), dióxido de carbono (carbonatos) o materia orgánica residual de una materia prima.

El papel crítico del control preciso de la temperatura

Simplemente aplicar calor es insuficiente; controlar la temperatura y la duración exactas es lo que define el resultado. Diferentes puntos de ajuste térmicos producen materiales muy diferentes a partir de la misma sustancia inicial.

Lograr una conversión completa

Para cualquier reacción de descomposición, existe una temperatura mínima de calcinación. Por debajo de este umbral, la reacción no procederá a una velocidad práctica, lo que conducirá a una conversión incompleta.

El producto será una mezcla de la materia prima original y el producto final deseado, comprometiendo su pureza y rendimiento.

Dictar la estructura cristalina

Muchos materiales pueden existir en diferentes estructuras cristalinas, o polimorfos, con propiedades únicas. La temperatura es a menudo el factor decisivo en qué polimorfo se forma.

Por ejemplo, en la producción de dióxido de titanio (TiO₂), temperaturas de calcinación más bajas producen la fase anatasa, mientras que temperaturas más altas la convierten irreversiblemente a la fase rutilo más estable.

Influir en las propiedades del material

La temperatura final de calcinación moldea directamente las características físicas del producto. Esto es especialmente cierto para el área superficial y la porosidad.

A medida que aumenta la temperatura, los átomos se vuelven más móviles, lo que puede conducir al crecimiento de partículas y la fusión de partículas adyacentes, un proceso conocido como sinterización.

Comprender las compensaciones: los peligros de una temperatura incorrecta

Optimizar un proceso de calcinación requiere navegar por una estrecha ventana entre dos modos de falla. Las consecuencias de perder esta ventana pueden ser graves.

El problema de la subcalcinación

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, el material no se transformará por completo.

Esto da como resultado un producto final con altos niveles de impurezas residuales, como carbonatos o hidróxidos no convertidos, y propiedades físicas incorrectas.

El riesgo de sobrecalcinación (sinterización)

Si la temperatura es demasiado alta, las partículas comienzan a fusionarse y densificarse. Este fenómeno, la sinterización, es a menudo el principal enemigo de la calcinación.

La sinterización reduce drásticamente el área superficial y la porosidad del material, lo que es catastrófico para aplicaciones como catalizadores, adsorbentes o pigmentos donde la alta reactividad y la interacción superficial son esenciales.

El impacto de la velocidad de calentamiento

La velocidad a la que se alcanza la temperatura objetivo (la velocidad de rampa) también importa. Una velocidad de rampa demasiado rápida puede causar un choque térmico, fracturando las partículas o creando un producto no uniforme donde el exterior está calcinado pero el núcleo no.

Optimizar la temperatura para su objetivo

La temperatura ideal de calcinación no es un valor único, sino que depende completamente del resultado deseado. Para determinar el perfil térmico correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la máxima pureza y la descomposición completa: Debe operar por encima de la temperatura de descomposición del material durante una duración suficiente, mientras se mantiene cuidadosamente por debajo de la temperatura de inicio de una sinterización significativa.

- Si su enfoque principal es una alta área superficial y reactividad: Utilice la temperatura más baja posible que aún logre la conversión química necesaria para minimizar el crecimiento de partículas y preservar una estructura porosa.

- Si su enfoque principal es lograr una fase cristalina específica: Su proceso debe apuntar con precisión al rango de temperatura requerido para esa transición de fase sin excederse en una estructura cristalina diferente e indeseada.

En última instancia, dominar la calcinación es dominar la aplicación precisa del calor para transformar una materia prima en un producto final con propiedades cuidadosamente diseñadas.

Tabla resumen:

| Efecto de la temperatura | Resultado | Consecuencia de un control deficiente |

|---|---|---|

| Proporciona energía de activación | Impulsa la descomposición térmica (p. ej., CaCO₃ a CaO) | Conversión incompleta; producto impuro |

| Controla la velocidad de reacción | Procesamiento más rápido a temperaturas más altas | Proceso ineficiente; resultados inconsistentes |

| Dicta la fase cristalina | Forma polimorfos específicos (p. ej., Anatasa vs. Rutilo TiO₂) | Estructura del material incorrecta; aplicación fallida |

| Influye en el área superficial | Las temperaturas más altas causan sinterización, reduciendo la porosidad | Baja reactividad; bajo rendimiento como catalizador/adsorbente |

Optimice su proceso de calcinación con KINTEK

El control preciso de la temperatura no es solo un detalle, es la diferencia entre un material de alto rendimiento y un lote fallido. El perfil térmico correcto garantiza la pureza, la estructura cristalina y el área superficial que necesita para su aplicación.

KINTEK se especializa en equipos de laboratorio y consumibles que potencian su investigación y producción. Proporcionamos los hornos confiables y el soporte experto necesarios para dominar la calcinación, ayudándole a evitar los escollos de la subcalcinación y la sinterización.

Permítanos ayudarle a lograr:

- Máxima pureza: Asegure una descomposición completa sin impurezas.

- Estructuras cristalinas específicas: Forme con precisión el polimorfo que necesita.

- Alta área superficial: Conserve la porosidad y la reactividad para catalizadores y adsorbentes.

¿Listo para transformar sus materiales con precisión? Contacte hoy mismo a nuestros expertos en procesamiento térmico para analizar sus desafíos y objetivos específicos de calcinación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de un horno de mufla? Consiga un calentamiento de alta pureza para su laboratorio

- ¿Cómo se mide el contenido de cenizas? Elija el método correcto para obtener resultados precisos

- ¿Cuál es la importancia del horno mufla? Garantizar un calentamiento libre de contaminantes para resultados precisos

- ¿Para qué se utiliza un horno mufla para determinar? Mida con precisión cenizas, materia volátil y humedad

- ¿Cuál es el método de calcinación en horno de mufla? Una guía para un análisis preciso de muestras