En resumen, extender el tiempo de sinterización permite una difusión atómica más completa entre las partículas. Esto da como resultado un material que es generalmente más denso, más fuerte y tiene granos más grandes. El proceso no es infinito; la tasa de cambio disminuye significativamente a medida que el material se acerca a su densidad máxima teórica.

La sinterización es fundamentalmente un proceso impulsado por la difusión atómica. El tiempo es la ventana crítica que permite que esta difusión ocurra, permitiendo que las partículas se unan, se eliminen los poros y el material se densifique. La clave es entender que el tiempo funciona en conjunto con la temperatura, y sus efectos están sujetos a rendimientos decrecientes.

El papel fundamental del tiempo en la sinterización

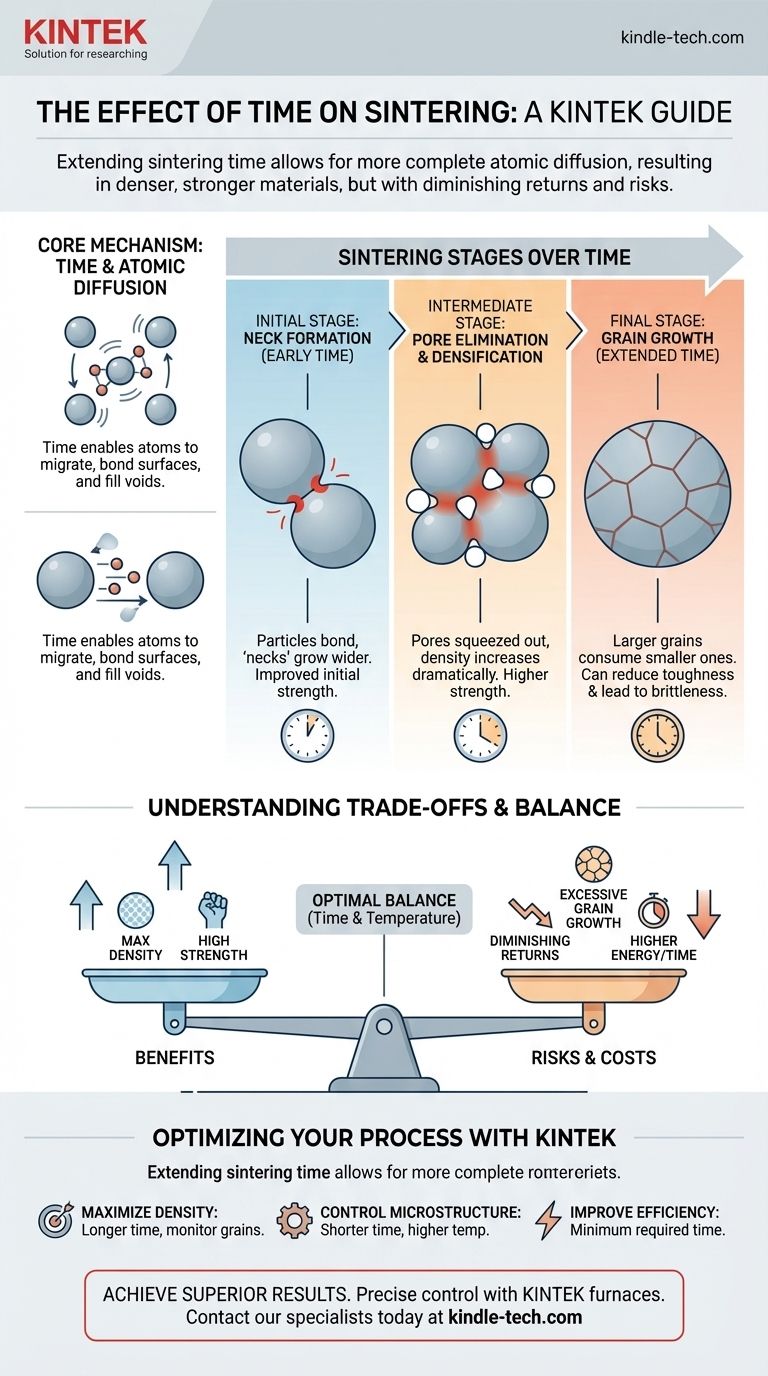

Para comprender el efecto del tiempo, primero debe comprender el mecanismo que permite. La sinterización transforma un compacto de polvo suelto en un objeto sólido calentándolo por debajo de su punto de fusión. Toda esta transformación se basa en el movimiento de los átomos entre las partículas.

La sinterización es un proceso dependiente de la difusión

La difusión atómica es el proceso de migración de átomos de un lugar a otro. Este movimiento no es instantáneo.

Requiere tanto energía suficiente (proporcionada por el calor) como tiempo suficiente para que los átomos viajen, unan las superficies de las partículas y rellenen los huecos entre ellas.

Etapa inicial: Formación de cuellos

Cuando comienza la sinterización, los primeros puntos de contacto entre las partículas individuales comienzan a fusionarse. Esta unión inicial crea pequeños puentes, o "cuellos".

Cuanto más tiempo se mantiene el material a temperatura, más átomos pueden difundirse a estos puntos de contacto, lo que hace que los cuellos crezcan más anchos y fuertes.

Etapa intermedia: Eliminación de poros y densificación

A medida que los cuellos entre las partículas crecen, crean una fuerza poderosa que acerca los centros de las partículas.

Esta acción exprime sistemáticamente los espacios vacíos, o poros, que estaban atrapados entre las partículas de polvo. Con más tiempo, se eliminan más poros, lo que aumenta directamente la densidad general del material.

Etapa final: Crecimiento de grano

Una vez que se ha eliminado la mayor parte de la porosidad, comienza a dominar un proceso final llamado crecimiento de grano. Los granos cristalinos más pequeños son consumidos gradualmente por otros más grandes y estables.

El tiempo prolongado a la temperatura de sinterización promueve directamente el crecimiento de grano. Si bien esto puede ayudar a eliminar los últimos restos de porosidad, también cambia significativamente la microestructura del material.

Comprensión de las ventajas y desventajas del tiempo de sinterización

Simplemente aumentar el tiempo de sinterización no siempre es la mejor estrategia. Los beneficios deben sopesarse frente a posibles consecuencias negativas, revelando un equilibrio crucial entre densidad, microestructura y eficiencia del proceso.

El punto de rendimientos decrecientes

La tasa de densificación es más rápida en las etapas iniciales e intermedias de la sinterización. A medida que el material se acerca a su densidad máxima teórica, el proceso se ralentiza drásticamente.

Duplicar el tiempo de sinterización en esta etapa tardía producirá un aumento muy pequeño en la densidad, pero consumirá significativamente más energía y tiempo.

El riesgo de crecimiento excesivo de grano

Esta es la desventaja más crítica. Si bien se necesita tiempo para lograr una alta densidad, demasiado tiempo puede conducir a un crecimiento excesivo de grano.

Para muchos materiales, especialmente cerámicas avanzadas, los granos excesivamente grandes pueden ser perjudiciales para las propiedades mecánicas como la resistencia y la tenacidad a la fractura, haciendo que la pieza final sea más frágil.

La interacción con la temperatura

El tiempo y la temperatura están inextricablemente unidos. El mismo nivel de densificación a menudo se puede lograr con diferentes combinaciones.

Un tiempo más corto a una temperatura más alta puede producir un resultado similar a un tiempo más largo a una temperatura más baja. La elección depende del tamaño de grano final deseado y de la sensibilidad del material a la exposición térmica.

Optimización del tiempo de sinterización para su objetivo

El tiempo de sinterización "correcto" depende enteramente de las propiedades deseadas del componente final. Su objetivo determina cómo equilibra las variables.

- Si su objetivo principal es lograr la máxima densidad: Probablemente necesitará un tiempo de sinterización más largo, pero debe monitorear cuidadosamente el proceso para evitar un crecimiento excesivo de grano que podría comprometer la integridad mecánica.

- Si su objetivo principal es controlar el tamaño de grano para propiedades mecánicas específicas: Es posible que deba usar un tiempo más corto a una temperatura más alta cuidadosamente seleccionada para lograr la densidad objetivo sin permitir que los granos crezcan demasiado.

- Si su objetivo principal es la eficiencia del proceso y el costo: El objetivo es identificar el tiempo mínimo requerido para lograr las especificaciones necesarias, evitando el consumo de energía y el tiempo de horno innecesarios.

En última instancia, dominar la sinterización implica tratar el tiempo no como una simple duración, sino como una variable crítica para equilibrar con la temperatura y lograr la estructura y el rendimiento deseados del material.

Tabla resumen:

| Etapa de sinterización | Efecto clave del tiempo prolongado | Impacto en las propiedades del material |

|---|---|---|

| Inicial (Formación de cuellos) | Mayor crecimiento de cuellos entre partículas | Mejora de la resistencia de unión inicial |

| Intermedia (Eliminación de poros) | Mayor densificación, porosidad reducida | Aumento de la densidad y la resistencia |

| Final (Crecimiento de grano) | Mayor tamaño de grano, posible crecimiento excesivo | Puede reducir la resistencia y la tenacidad |

Logre el equilibrio perfecto de tiempo y temperatura de sinterización para sus materiales.

Optimizar su proceso de sinterización es fundamental para desarrollar materiales con la densidad, resistencia y microestructura adecuadas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar este equilibrio.

Nuestros hornos de sinterización ofrecen un control preciso sobre los perfiles de tiempo y temperatura, lo que le permite:

- Maximizar la densidad: Logre una densidad casi teórica sin comprometer la estructura del grano.

- Controlar la microestructura: Evite el crecimiento excesivo de grano para mantener propiedades mecánicas óptimas.

- Mejorar la eficiencia del proceso: Reduzca el consumo de energía y los tiempos de ciclo mientras cumple con sus especificaciones.

Ya sea que trabaje con cerámicas avanzadas, metales u otros materiales en polvo, KINTEK tiene las soluciones para mejorar su I+D y producción. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de sinterización y cómo nuestro equipo puede ayudarlo a lograr resultados superiores.

¡Póngase en contacto con nuestros especialistas en sinterización ahora!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?