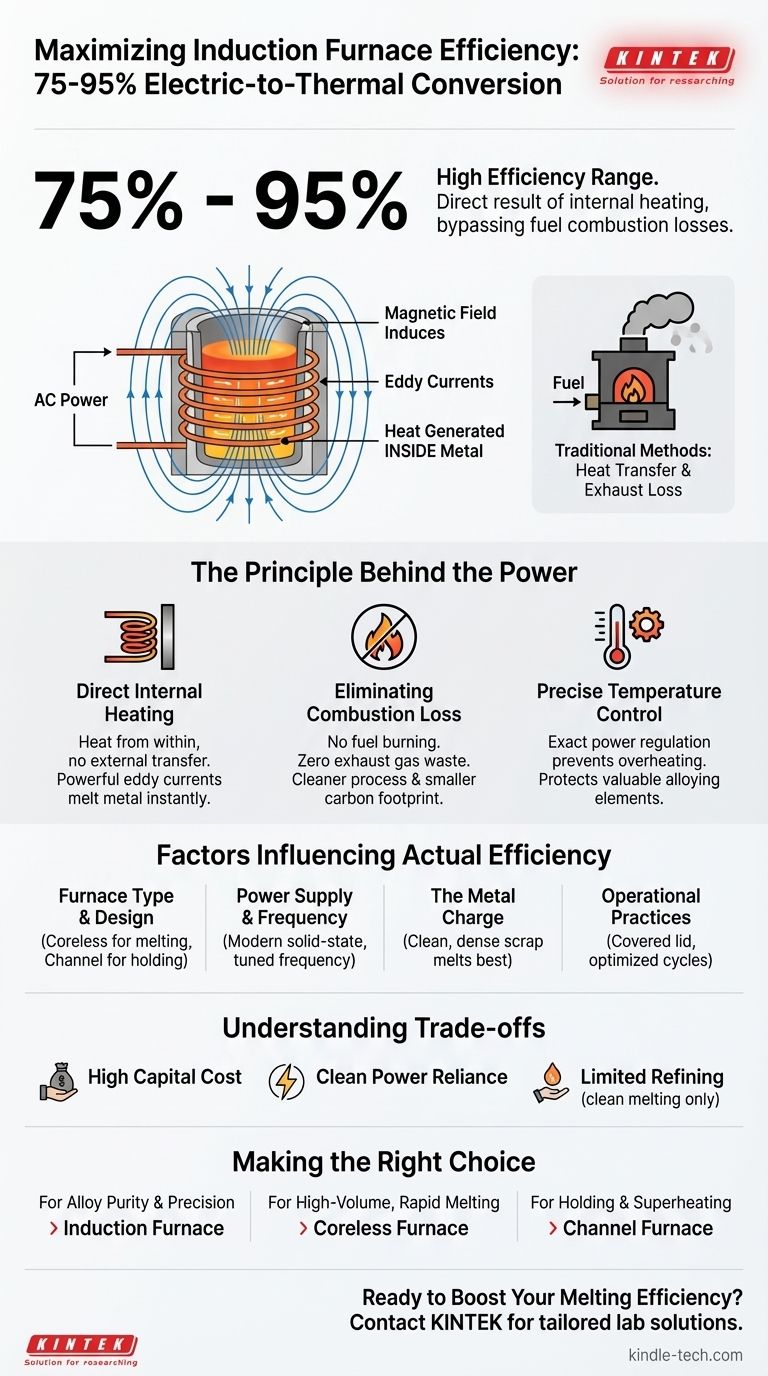

Para ser precisos, la eficiencia eléctrica-térmica de un horno de inducción moderno suele oscilar entre el 75% y el 95%. Esta alta eficiencia es el resultado directo de su mecanismo de calentamiento único, donde el calor se genera dentro del propio metal, en lugar de transferirse desde una fuente de combustible externa. Sin embargo, esta cifra principal está influenciada por el tipo de horno, su tamaño y las prácticas operativas.

La razón principal de la alta eficiencia de un horno de inducción es su principio de calentamiento directo. Al inducir una corriente eléctrica dentro del metal, evita las enormes pérdidas de calor asociadas con la combustión de combustible, los gases de escape y el calentamiento de la estructura del horno, comunes en los métodos tradicionales.

El principio detrás de la eficiencia del horno de inducción

Para entender por qué un horno de inducción es tan efectivo, necesitamos ver cómo difiere fundamentalmente de los hornos de combustible. Su eficiencia no es solo una mejora incremental; es el resultado de un enfoque completamente diferente para generar calor.

Calentamiento interno directo

Un horno de inducción funciona como un transformador potente y especializado. Una corriente alterna pasa a través de una bobina de cobre enfriada por agua, creando un fuerte campo electromagnético.

Cuando se coloca metal conductor dentro de este campo, el campo induce potentes corrientes secundarias, conocidas como corrientes de Foucault, directamente dentro de la carga metálica. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor inmenso, fundiéndolo de adentro hacia afuera.

Esto es fundamentalmente más eficiente que calentar el aire o las paredes de una cámara y esperar a que ese calor se irradie al metal.

Eliminación de pérdidas por combustión

Los hornos tradicionales queman combustible como coque o gas natural. Una parte significativa de la energía de esta combustión se pierde inmediatamente en forma de gases de escape calientes que suben por una chimenea.

Un horno de inducción no tiene combustión. Esto elimina por completo esa fuente principal de desperdicio de energía, contribuyendo a un ambiente de trabajo más limpio y una menor huella de carbono.

Control preciso de la temperatura

La potencia suministrada a la bobina de inducción se puede regular con extrema precisión. Esto permite un control estricto sobre la temperatura del metal.

Esto evita el sobrecalentamiento, que no solo desperdicia energía sino que también puede quemar elementos de aleación valiosos y costosos. La capacidad de mantener una temperatura específica con precisión es una forma de eficiencia del proceso.

Factores que influyen en la eficiencia real

El rango del 75-95% no es estático. Varios factores determinan dónde se desempeñará un horno específico en esa escala.

Tipo y diseño del horno

Existen dos tipos principales de hornos de inducción: sin núcleo y de canal. Los hornos sin núcleo son adecuados para fundir rápidamente chatarra sólida y son comunes en las fundiciones. Los hornos de canal, que mantienen un bucle de metal fundido, son excepcionalmente eficientes para mantener grandes volúmenes de metal a una temperatura constante o para sobrecalentar.

Fuente de alimentación y frecuencia

La eficiencia de la transferencia de energía depende del diseño de la fuente de alimentación. Las fuentes de alimentación modernas de estado sólido que utilizan circuitos integrados a gran escala son mucho más eficientes que las tecnologías más antiguas.

La frecuencia de la corriente alterna también se ajusta al tipo y la cantidad de metal que se funde para maximizar el acoplamiento de energía y la eficacia del calentamiento.

La carga metálica

Las características físicas del metal que se funde (la "carga") tienen un impacto significativo. Una carga densamente empaquetada de chatarra limpia y de tamaño uniforme se fundirá de manera más eficiente que una carga suelta de material aceitoso, sucio o de forma irregular.

Prácticas operativas

La forma en que se opera el horno día a día es importante. Mantener la tapa puesta minimiza la pérdida de calor por radiación, y optimizar los ciclos de carga y vertido reduce el tiempo que el horno pasa perdiendo calor mientras espera el siguiente paso.

Comprender las compensaciones

Aunque son altamente eficientes, los hornos de inducción no son la solución para todas las aplicaciones. Sus ventajas vienen con consideraciones específicas.

Alto costo de capital inicial

El horno, su avanzada fuente de alimentación y la infraestructura de refrigeración por agua necesaria representan una inversión inicial significativa en comparación con algunas alternativas más simples que funcionan con combustible.

Dependencia de energía limpia

Los hornos de inducción son sensibles a la calidad y estabilidad de la red eléctrica. Requieren un suministro de energía robusto y las fluctuaciones pueden interrumpir el funcionamiento.

Capacidad de refinado limitada

El proceso de fusión dentro de un horno de inducción es muy limpio, pero no refina el metal. A diferencia de un horno de arco eléctrico, no puede eliminar elementos no deseados como el azufre y el fósforo. Por lo tanto, el material de entrada debe ser de alta calidad y limpieza.

Elegir la opción correcta para su aplicación

La selección de la tecnología de fusión adecuada depende completamente de su objetivo principal.

- Si su enfoque principal es la pureza de la aleación y la composición precisa: Un horno de inducción es la opción superior debido a su proceso de fusión limpio, no contaminante y altamente controlable.

- Si su enfoque principal es la fusión rápida de alto volumen para una fundición: Un horno de inducción sin núcleo ofrece una combinación inigualable de velocidad, eficiencia energética y un entorno de trabajo limpio.

- Si su enfoque principal es mantener grandes cantidades de metal fundido a temperatura: Un horno de inducción de canal proporciona una eficiencia térmica excepcional para aplicaciones de mantenimiento y sobrecalentamiento.

En última instancia, la eficiencia de un horno de inducción no es solo un número, sino el resultado directo de su método fundamentalmente superior de transferir energía al metal.

Tabla resumen:

| Factor | Impacto en la eficiencia |

|---|---|

| Método de calentamiento | Calentamiento interno directo mediante corrientes de Foucault (90-95% de eficiencia) |

| Pérdidas por combustión | Eliminadas (sin gases de escape) |

| Control de temperatura | La regulación precisa evita el desperdicio por sobrecalentamiento |

| Tipo de horno | Sin núcleo (fusión) vs. Canal (mantenimiento) tienen diferentes eficiencias óptimas |

| Material de carga | La chatarra limpia y densa se funde de manera más eficiente |

¿Listo para aumentar la eficiencia de su fusión?

Elegir el horno de inducción adecuado es fundamental para maximizar el ahorro de energía y la productividad en su laboratorio o fundición. KINTEK se especializa en equipos y consumibles de laboratorio de alta eficiencia, brindando soluciones adaptadas a sus necesidades específicas de fusión, ya sea para la pureza de la aleación, la fusión rápida o el mantenimiento preciso de la temperatura.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros hornos de inducción pueden reducir sus costos de energía y mejorar el control de su proceso.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los factores que afectan la elección de la frecuencia en el calentamiento por inducción? Optimice su proceso de tratamiento térmico

- ¿Cómo funciona el mecanismo de vertido de un horno de desgasificación por inducción al vacío (VIDP)? Descubra el secreto de la producción de metales de alta pureza

- ¿Cuál es el proceso del horno de inducción para fundición? Logre una fusión de metales rápida, limpia y controlada

- ¿Cuál es la función principal de un horno de fusión por inducción? Lograr la homogeneidad en aleaciones de Fe-Cr-Ni

- ¿Por qué se utiliza el calentamiento por inducción? Desbloquee calor rápido, preciso y limpio para su proceso

- ¿Qué es un horno de inducción de tipo canal? Una guía para la retención y fusión eficiente de metales

- ¿Qué es el concepto de un horno de inducción? Desbloquee la fusión de metales rápida, limpia y eficiente

- ¿Cuál es el producto principal fabricado por un horno de inducción eléctrico? Es un estado de la materia, no un producto final