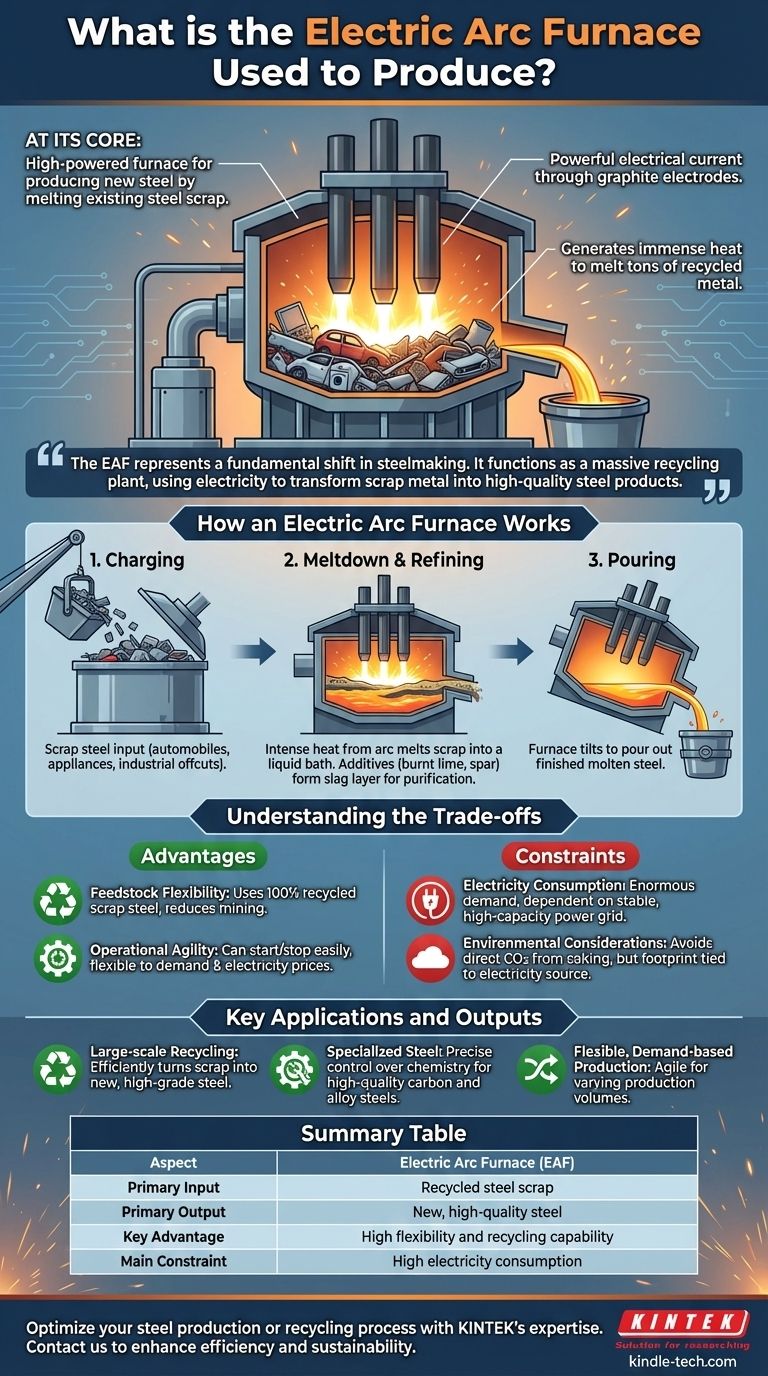

En esencia, un horno de arco eléctrico (HAE) es un horno de alta potencia utilizado casi exclusivamente para producir acero nuevo fundiendo chatarra de acero existente. Utiliza una corriente eléctrica increíblemente potente, que pasa a través de electrodos de grafito, para generar un arco con el calor suficiente para fundir toneladas de metal reciclado en cuestión de horas.

El horno de arco eléctrico representa un cambio fundamental en la fabricación de acero. En lugar de crear acero a partir de mineral de hierro en bruto, funciona como una enorme planta de reciclaje, utilizando electricidad para transformar la chatarra en productos de acero de alta calidad.

Cómo funciona un horno de arco eléctrico

Un HAE no quema combustible en el sentido tradicional. Su fuente de calor es puramente eléctrica, lo que permite un proceso de fusión controlado e intenso.

El principio fundamental: calor intenso de un arco

El principio de funcionamiento implica bajar electrodos de grafito masivos en un horno lleno de chatarra. Una corriente de alto voltaje pasa a través de estos electrodos, creando un arco eléctrico —esencialmente un rayo controlado— entre los electrodos y el metal. Este arco genera un calor inmenso, alcanzando temperaturas lo suficientemente altas como para fundir la chatarra de acero.

El insumo principal: acero reciclado

La "carga" principal, o material de entrada, para un HAE es la chatarra de acero. Esto puede variar desde automóviles y electrodomésticos triturados hasta recortes industriales. Esto convierte al HAE en una piedra angular de la industria del reciclaje de metales.

El proceso: de acero sólido a líquido

La operación sigue un ciclo claro:

- Carga: El techo extraíble del horno se aparta, y grandes cubos vierten chatarra de acero en la cuba del horno.

- Fusión: El techo se cierra, los electrodos se bajan y se inicia el potente arco, fundiendo la chatarra en un baño líquido.

- Refinado: Una vez que el acero está fundido, los operadores añaden materiales como cal viva y espato. Estos se combinan con las impurezas del acero líquido para formar una capa separada llamada escoria, que puede desnatarse, purificando el producto final.

Componentes clave del horno

Un HAE es una robusta pieza de maquinaria industrial. Sus componentes principales incluyen una robusta cuba de acero revestida con material refractario resistente al calor, un techo extraíble que sostiene los electrodos y un sistema de inclinación hidráulico para verter el acero fundido terminado.

Comprendiendo las ventajas y desventajas

Aunque es muy eficaz, el método HAE tiene ventajas y limitaciones distintas en comparación con el alto horno tradicional, que produce acero a partir de mineral de hierro.

Ventaja: Flexibilidad de la materia prima

La mayor fortaleza del HAE es su capacidad para utilizar chatarra de acero 100% reciclada. Esto reduce la necesidad de extraer nuevo mineral de hierro y carbón de coque, que son necesarios para los altos hornos tradicionales.

Ventaja: Agilidad operativa

Los HAE se pueden encender y apagar con relativa facilidad. Esto proporciona una flexibilidad significativa, permitiendo a las acerías operar en función de la demanda o los precios de la electricidad, mientras que un alto horno tradicional debe funcionar continuamente durante años.

La principal limitación: Consumo de electricidad

La principal desventaja es una enorme demanda de electricidad. El funcionamiento de un HAE depende en gran medida de la disponibilidad de una red eléctrica estable y de alta capacidad, y los costos de energía son un factor importante en su viabilidad económica.

Consideraciones ambientales

Los HAE evitan las emisiones directas de CO2 asociadas con la quema de coque para procesar el mineral de hierro. Sin embargo, su huella ambiental general está ligada a la fuente de su electricidad; si la energía proviene de combustibles fósiles, la huella de carbono simplemente se traslada de la acería a la central eléctrica.

Aplicaciones y resultados clave

El HAE no es una solución única para todos; su uso está ligado a objetivos industriales específicos.

- Si su enfoque principal es el reciclaje a gran escala: El HAE es la tecnología más eficiente disponible para convertir chatarra en acero nuevo de alta calidad.

- Si su enfoque principal es la producción de acero especializado: El HAE ofrece un control preciso sobre la química del metal fundido, lo que lo hace ideal para producir aceros al carbono y aleados de alta calidad para aplicaciones exigentes.

- Si su enfoque principal es la producción flexible y basada en la demanda: La capacidad de un HAE para arrancar y parar lo hace mucho más ágil que un alto horno tradicional, que está diseñado para una producción continua y de gran volumen.

En última instancia, el horno de arco eléctrico es el motor del reciclaje moderno de acero, lo que permite un enfoque más flexible y, a menudo, más sostenible para la producción de acero.

Tabla resumen:

| Aspecto | Horno de arco eléctrico (HAE) |

|---|---|

| Insumo principal | Chatarra de acero reciclada |

| Producto principal | Acero nuevo de alta calidad |

| Ventaja clave | Alta flexibilidad y capacidad de reciclaje |

| Limitación principal | Alto consumo de electricidad |

Optimice su proceso de producción o reciclaje de acero con la experiencia de KINTEK.

Ya sea que esté involucrado en el reciclaje de metales a gran escala, la producción de aceros aleados especializados o necesite capacidades de producción flexibles y basadas en la demanda, el equipo adecuado es crucial. KINTEK se especializa en proporcionar equipos de laboratorio e industriales robustos y eficientes para apoyar estos procesos avanzados.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su producción de acero, la calidad del producto y apoyar sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico