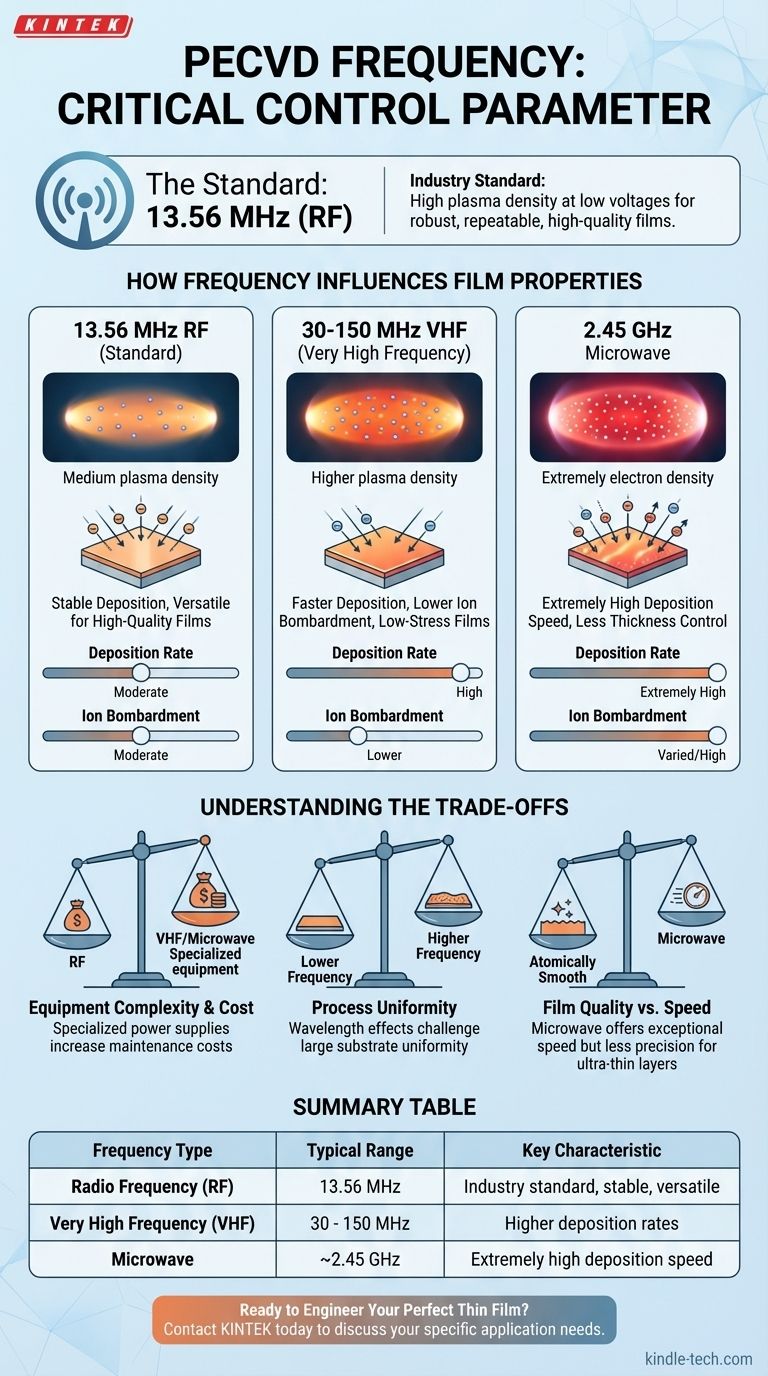

La frecuencia operativa estándar para la Deposición Química de Vapor Asistida por Plasma (PECVD) es de 13.56 MHz, que se encuentra en el espectro de Radiofrecuencia (RF). Sin embargo, la tecnología también utiliza sistemas de Muy Alta Frecuencia (VHF) que operan a frecuencias de hasta 150 MHz, así como sistemas basados en microondas para aplicaciones especializadas.

La elección de la frecuencia en el PECVD es un parámetro de control crítico, no solo una especificación técnica. Dicta directamente la densidad del plasma y la energía del bombardeo iónico, lo que a su vez determina la velocidad de deposición y las propiedades físicas finales de la película depositada.

Por qué la frecuencia es un parámetro de proceso crítico

Comprender el papel de la frecuencia es esencial para entender el proceso PECVD en sí. La frecuencia del campo eléctrico aplicado cambia fundamentalmente el comportamiento del plasma y su interacción con la superficie del sustrato.

El Estándar: Radiofrecuencia (13.56 MHz)

La gran mayoría de los sistemas PECVD operan a 13.56 MHz. Esta frecuencia es un estándar industrial porque es muy efectiva y ampliamente disponible.

A esta frecuencia, el sistema puede lograr una alta densidad de plasma incluso a voltajes relativamente bajos. Esta eficiencia permite una deposición robusta y repetible de películas de alta calidad.

Aumento de las Tasas de Deposición con Muy Alta Frecuencia (VHF)

Los sistemas VHF-PECVD operan a frecuencias más altas, típicamente en el rango de 30-150 MHz.

Aumentar la frecuencia generalmente conduce a una mayor densidad de plasma. Esto se traduce directamente en una velocidad de deposición más rápida, lo cual es muy beneficioso para aplicaciones que requieren un alto rendimiento o la deposición de películas amorfas o microcristalinas más gruesas.

El Papel de las Frecuencias de Microondas

El PECVD por microondas representa otra clase de la tecnología, operando a frecuencias mucho más altas (por ejemplo, 2.45 GHz).

Estos sistemas pueden lograr velocidades de deposición extremadamente altas, a veces alcanzando 100 Å/s. Sin embargo, esta velocidad a menudo se produce a costa de un control reducido sobre el espesor de la película y mayores costos de mantenimiento del equipo.

Cómo la frecuencia influye en las propiedades de la película

La frecuencia es una palanca principal para ajustar el resultado de la deposición. Al ajustarla, o al usar múltiples frecuencias simultáneamente, los ingenieros pueden controlar con precisión las características del material final.

Control de la Densidad del Plasma

Las frecuencias de excitación más altas son más eficientes para atrapar y energizar electrones dentro de la cámara de plasma.

Esta transferencia de energía mejorada da como resultado un mayor grado de ionización y disociación de los gases precursores, lo que conduce a un plasma más denso y hace que haya más especies reactivas disponibles para el crecimiento de la película.

Ajuste de la Energía del Bombardeo Iónico

La frecuencia influye directamente en la energía con la que los iones golpean la superficie del sustrato. Este bombardeo iónico es crucial para controlar la densidad, adhesión y tensión interna de la película.

Las frecuencias más altas (VHF) tienden a reducir la energía promedio del bombardeo iónico, lo cual es deseable para depositar películas de baja tensión en sustratos delicados. Por el contrario, las frecuencias más bajas pueden aumentar la energía iónica, lo que se puede utilizar para crear películas más densas.

Comprender las Compensaciones

Seleccionar una frecuencia implica equilibrar factores en competencia. No existe una única frecuencia "mejor"; la elección óptima depende completamente del resultado deseado.

Complejidad y Costo del Equipo

El equipo de RF estándar de 13.56 MHz es maduro, confiable y rentable.

Pasar a frecuencias VHF o de microondas requiere fuentes de alimentación, redes de adaptación y diseños de cámara más especializados y costosos, lo que también aumenta los costos de mantenimiento.

Uniformidad del Proceso

Lograr una distribución uniforme del plasma sobre un sustrato grande se vuelve más desafiante a frecuencias más altas.

Los efectos de la longitud de onda pueden causar ondas estacionarias dentro de la cámara, lo que provoca una falta de uniformidad en el espesor y las propiedades de la película. Esto requiere una ingeniería más sofisticada para superarlo.

Calidad de la Película frente a Velocidad de Deposición

A menudo existe una compensación directa entre la velocidad de deposición y la precisión de la película resultante.

Si bien el PECVD por microondas ofrece una velocidad excepcional, puede ser menos adecuado para aplicaciones que exigen superficies atómicamente lisas o capas ultrafinas altamente controladas.

Selección de la Frecuencia Correcta para su Aplicación

Sus objetivos de proceso deben guiar su elección de frecuencia PECVD.

- Si su enfoque principal es la estabilidad y versatilidad del proceso: El estándar industrial de 13.56 MHz es el caballo de batalla establecido para una amplia gama de películas de alta calidad.

- Si su enfoque principal es maximizar el rendimiento para películas más gruesas: El VHF-PECVD proporciona un aumento significativo en la velocidad de deposición en comparación con los sistemas de RF estándar.

- Si su enfoque principal es el control preciso sobre la tensión y la densidad: El uso de sistemas de doble frecuencia permite el control independiente de la densidad del plasma y el bombardeo iónico, ofreciendo el mayor grado de control del proceso.

En última instancia, la frecuencia es la herramienta principal utilizada en PECVD para diseñar el entorno del plasma y, por extensión, las propiedades finales del material depositado.

Tabla Resumen:

| Tipo de Frecuencia | Rango Típico | Característica Clave |

|---|---|---|

| Radiofrecuencia (RF) | 13.56 MHz | Estándar de la industria, estable, versátil |

| Muy Alta Frecuencia (VHF) | 30 - 150 MHz | Tasas de deposición más altas |

| Microondas | ~2.45 GHz | Velocidad de deposición extremadamente alta |

¿Listo para Diseñar su Película Delgada Perfecta?

Seleccionar la frecuencia PECVD correcta es fundamental para lograr las propiedades de película deseadas, desde la tensión y la densidad hasta la velocidad de deposición. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles para la deposición avanzada de materiales, ayudando a laboratorios como el suyo a optimizar procesos para investigación y desarrollo pioneros.

Permita que nuestros expertos lo guíen hacia la solución ideal. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo afectan el espaciado de las placas polares y el tamaño de la cámara de reacción al PECVD? Optimice la uniformidad de su película y el rendimiento

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura

- ¿Cuáles son las ventajas técnicas de usar PECVD para catalizadores de cobalto dopados con nitrógeno? Mejora la cinética de la reacción OER

- ¿Es el DLC a prueba de arañazos? Descubre la verdad sobre su excepcional resistencia a los arañazos

- ¿Qué son las técnicas de deposición asistida por plasma? Desbloquee una ingeniería superior de películas delgadas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de recubrimiento PACVD? Una guía para películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la CVD mejorada con plasma? Consiga películas delgadas de alta calidad a bajas temperaturas