En esencia, la función del tratamiento térmico es modificar intencionalmente la estructura interna de un metal mediante un calentamiento y enfriamiento controlados. No se trata de una acción única, sino de una serie de procesos sofisticados diseñados para desbloquear propiedades específicas y deseables que el metal no posee en su estado base. Al gestionar cuidadosamente la temperatura, el tiempo y las velocidades de enfriamiento, podemos hacer que un metal sea más duro, más blando, más duradero o más resistente a la tensión.

El tratamiento térmico transforma una única aleación metálica de un material con un conjunto de características en una plataforma con un amplio espectro de propiedades potenciales. La función del proceso es seleccionar y fijar con precisión la combinación exacta de dureza, tenacidad y estabilidad requerida para una aplicación específica.

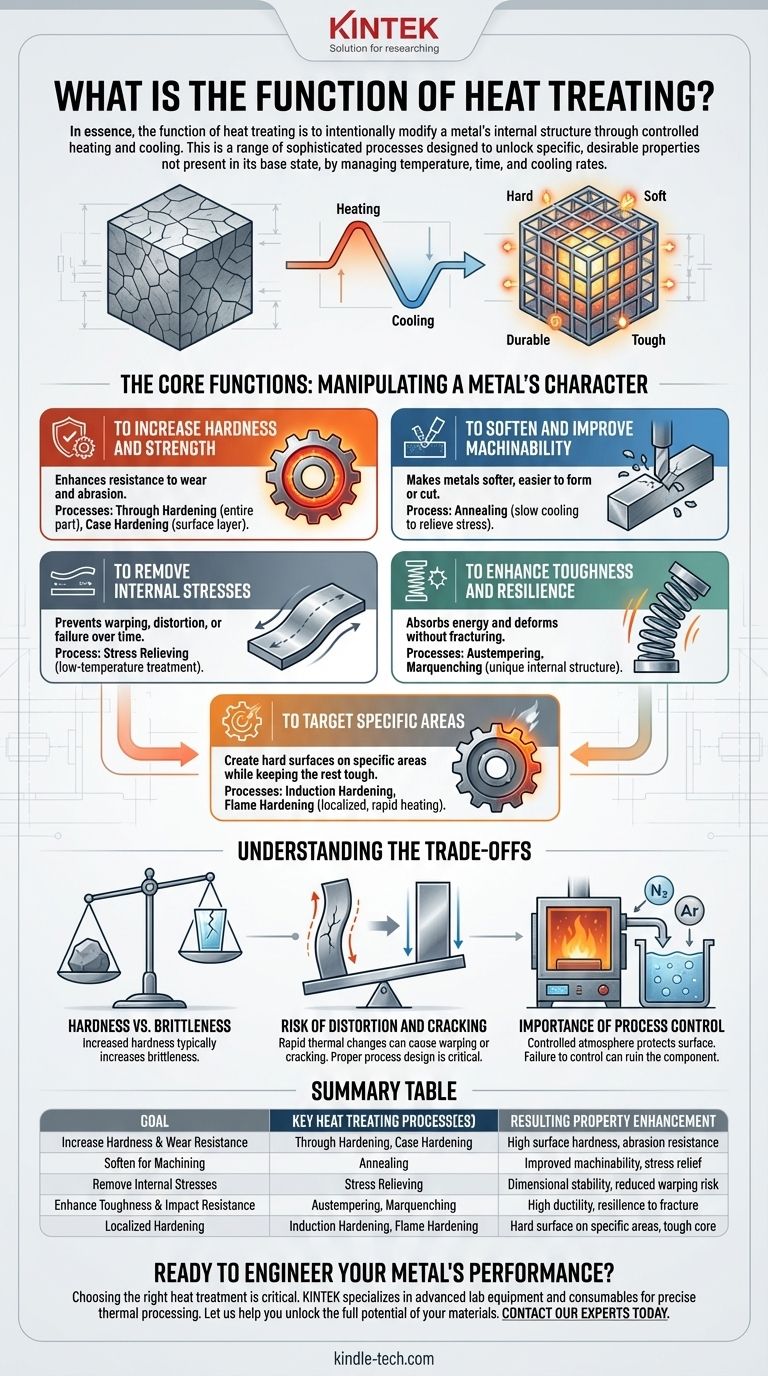

Las funciones principales: Manipular el carácter de un metal

El tratamiento térmico se comprende mejor por los problemas que resuelve. Se aplican diferentes procesos para lograr resultados distintos, a menudo opuestos, en el componente final.

Para aumentar la dureza y la resistencia

El objetivo más común del tratamiento térmico es aumentar la dureza de un metal y, en consecuencia, su resistencia al desgaste y la abrasión. Esto es fundamental para componentes como engranajes, cojinetes y herramientas de corte.

Procesos como el endurecimiento total afectan a toda la pieza, mientras que el endurecimiento superficial (por ejemplo, carburación o nitruración) crea una capa superficial extremadamente dura, dejando el núcleo interno del metal más blando y dúctil.

Para ablandar y mejorar la maquinabilidad

Paradójicamente, el tratamiento térmico también se utiliza para ablandar metales. El proceso de recocido implica calentar un metal y enfriarlo muy lentamente.

Esto alivia las tensiones internas y refina la estructura del grano, lo que facilita mucho el mecanizado, la conformación o el corte del metal. Es un paso preparatorio para hacer la fabricación más eficiente y menos costosa.

Para eliminar tensiones internas

Los procesos de fabricación como la soldadura, el mecanizado y la conformación en frío introducen tensiones internas significativas en un material. Estas tensiones ocultas pueden hacer que una pieza se deforme o distorsione con el tiempo, o incluso que falle inesperadamente.

El alivio de tensiones es un tratamiento térmico a baja temperatura que reduce estas tensiones internas sin cambiar significativamente las propiedades centrales del metal, asegurando la estabilidad dimensional.

Para mejorar la tenacidad y la resiliencia

La dureza no es lo mismo que la tenacidad. Mientras que un material duro resiste el rayado, un material tenaz puede absorber energía y deformarse sin fracturarse.

Procesos como el austemperado y el martemperado están diseñados para producir una estructura interna única que confiere una tenacidad y ductilidad excepcionales, lo cual es ideal para componentes como resortes y sujetadores de alta resistencia.

Para apuntar a áreas específicas

A menudo no es deseable endurecer un componente completo, ya que esto puede hacerlo quebradizo. El endurecimiento por inducción y el endurecimiento a la llama utilizan calentamiento y enfriamiento rápidos y localizados.

Esto permite crear una superficie muy dura en un área específica, como los dientes de un engranaje o la superficie de un eje, mientras que el resto de la pieza permanece tenaz y resistente.

Comprender las compensaciones

El tratamiento térmico es una disciplina de compromisos controlados. Mejorar una propiedad a menudo se produce a expensas de otra, y un control inadecuado puede introducir nuevos problemas.

El compromiso entre dureza y fragilidad

La compensación más fundamental en el tratamiento térmico es entre dureza y tenacidad. A medida que aumenta la dureza de un metal, su fragilidad también suele aumentar.

Un componente sobreendurecido puede resistir el desgaste perfectamente, pero podría romperse con un solo impacto fuerte. Elegir el proceso correcto implica equilibrar la necesidad de resistencia al desgaste con la necesidad de resistencia a la fractura.

El riesgo de distorsión y agrietamiento

La propia naturaleza del tratamiento térmico —la rápida expansión y contracción térmica— ejerce una inmensa tensión sobre un componente. Si no se gestiona correctamente, esto puede provocar deformaciones, distorsiones o incluso grietas catastróficas durante la fase de enfriamiento (temple).

Un diseño de proceso adecuado, que incluya el precalentamiento y las velocidades de enfriamiento controladas, es fundamental para mitigar estos riesgos.

La importancia del control del proceso

El ambiente en el que se calienta una pieza es una variable crítica. El uso de una atmósfera controlada (por ejemplo, nitrógeno, argón) es esencial para proteger la superficie de la pieza de la oxidación y la formación de cascarilla a altas temperaturas.

Esta atmósfera también se puede utilizar para controlar con precisión la química superficial del acero, como la adición de carbono durante la carburación. La falta de control de la atmósfera o del medio de temple puede arruinar el componente.

Seleccionar el tratamiento adecuado para su objetivo

El tratamiento térmico correcto depende totalmente de la aplicación final del componente. Su elección debe estar impulsada por el requisito de rendimiento principal.

- Si su objetivo principal es la máxima resistencia al desgaste: Necesitará un proceso de endurecimiento, considerando el endurecimiento superficial si necesita mantener un núcleo interno tenaz.

- Si su objetivo principal es preparar una pieza para un mecanizado extenso: Debe especificar un proceso de recocido para ablandar el material y mejorar la trabajabilidad.

- Si su objetivo principal es garantizar la estabilidad después de la soldadura o fabricación: Un ciclo de alivio de tensiones es esencial para evitar la distorsión o el agrietamiento tardío.

- Si su objetivo principal es crear una pieza duradera y resistente a los impactos: Debe investigar tratamientos como el austemperado, que están específicamente diseñados para mejorar la tenacidad.

Comprender la función del tratamiento térmico le permite ir más allá del estado predeterminado de un metal y diseñar sus propiedades para un rendimiento óptimo.

Tabla resumen:

| Objetivo | Proceso(s) clave de tratamiento térmico | Mejora de la propiedad resultante |

|---|---|---|

| Aumentar la dureza y la resistencia al desgaste | Endurecimiento total, Endurecimiento superficial | Alta dureza superficial, resistencia a la abrasión |

| Ablandar para el mecanizado | Recocido | Maquinabilidad mejorada, alivio de tensiones |

| Eliminar tensiones internas | Alivio de tensiones | Estabilidad dimensional, riesgo reducido de deformación |

| Mejorar la tenacidad y la resistencia al impacto | Austemperado, Martemperado | Alta ductilidad, resiliencia a la fractura |

| Endurecimiento localizado | Endurecimiento por inducción, Endurecimiento a la llama | Superficie dura en áreas específicas, núcleo tenaz |

¿Listo para diseñar el rendimiento de su metal?

Elegir el tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, tenacidad y estabilidad para sus componentes. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que esté desarrollando herramientas de corte, engranajes duraderos o sujetadores de alta resistencia, nuestras soluciones le ayudan a controlar todo el ciclo de tratamiento térmico con precisión.

Permítanos ayudarle a desbloquear todo el potencial de sus materiales. Contacte hoy mismo con nuestros expertos para analizar cómo KINTEK puede satisfacer las necesidades específicas de tratamiento térmico de su laboratorio y garantizar que sus componentes funcionen a la perfección.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la importancia de controlar el crecimiento del grano en la sinterización de cerámicas? Domine la microestructura para un rendimiento superior

- ¿A qué temperatura se sinteriza la cerámica? Domina el calor para obtener cerámicas fuertes y densas

- ¿Cuáles son las aplicaciones del endurecimiento del acero? Una guía sobre dureza, resistencia al desgaste y rendimiento

- ¿Cómo afecta el equipo de recocido a las características funcionales de las aleaciones Ti-22Nb? Optimice la Superelasticidad Ahora

- ¿Qué es la sinterización con hidrógeno? Logre una resistencia y pureza superiores en piezas metálicas

- ¿Cuáles son las ventajas de la sinterización de polvos? Desbloquee una resistencia, conductividad y translucidez superiores

- ¿Por qué se debe utilizar un horno de secado al vacío para tratar moldes de grafito? Garantizar el sinterizado de prensado en caliente sin defectos

- ¿Por qué se utiliza un horno de secado al vacío para el polvo de aleación Norem02? Garantizar resultados de revestimiento láser sin defectos