Para fundir oro, el estándar moderno es el horno de inducción eléctrico. Esta tecnología es preferida porque proporciona un calentamiento rápido, limpio y altamente controlado, lo cual es esencial para preservar la pureza y el valor de los metales preciosos.

El desafío principal al fundir oro no es solo alcanzar su punto de fusión, sino hacerlo sin introducir impurezas. Los hornos de inducción eléctricos resuelven esto utilizando campos electromagnéticos para calentar un crisol indirectamente, asegurando que el oro nunca entre en contacto con una llama o un elemento calefactor.

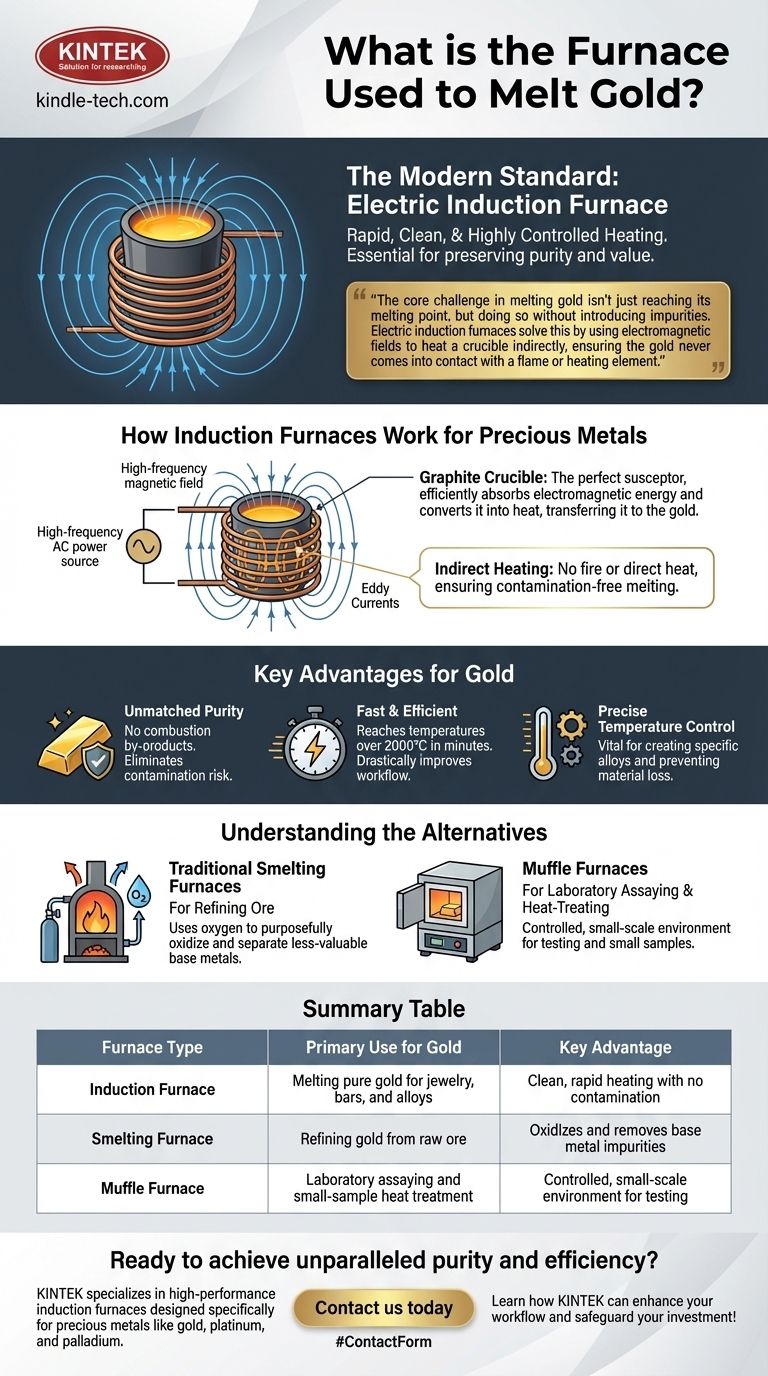

Cómo funcionan los hornos de inducción para metales preciosos

Un horno de inducción no utiliza fuego ni calor directo. En cambio, aprovecha un potente principio de la física para generar calor precisamente donde se necesita.

El principio de la inducción electromagnética

El horno crea un potente campo magnético alterno de alta frecuencia utilizando una bobina de cobre. Este campo pasa a través de un crisol de grafito colocado dentro de la bobina.

El campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del grafito. La resistencia natural del grafito a estas corrientes hace que se caliente rápida e intensamente.

El papel del crisol de grafito

El grafito es el material ideal para este proceso. Es un susceptor perfecto, lo que significa que absorbe eficientemente la energía electromagnética y la convierte en calor.

Este calor se transfiere luego por conducción al oro dentro del crisol, haciendo que se funda en un ambiente muy limpio y contenido.

Ventajas clave para el oro

El uso de un horno de inducción proporciona tres beneficios críticos al trabajar con oro y otros metales preciosos como el platino o el paladio.

Primero, ofrece una pureza inigualable. Dado que no hay subproductos de la combustión como gases o cenizas, se elimina el riesgo de contaminar el valioso metal.

Segundo, es increíblemente rápido y eficiente. Las unidades de alta potencia pueden llevar los metales a temperaturas superiores a los 2000 °C en solo unos minutos, mejorando drásticamente el flujo de trabajo.

Finalmente, permite un control preciso de la temperatura, lo cual es vital para crear aleaciones específicas o prevenir la pérdida de material valioso por sobrecalentamiento.

Comprendiendo las alternativas

Si bien la inducción es la opción principal para fundir oro puro, existen otros tipos de hornos para diferentes etapas del procesamiento de metales.

Hornos de fundición tradicionales

Los hornos equipados con quemadores y lanzas que crean una atmósfera rica en oxígeno se utilizan para la fundición, no solo para la fusión.

Este proceso es para refinar el mineral. El objetivo es calentar la materia prima y usar oxígeno para oxidar y separar intencionalmente los metales base menos valiosos del oro.

Hornos de mufla

Un horno de mufla es un horno más pequeño, tipo caja, que se usa típicamente en laboratorios.

Aunque pueden alcanzar altas temperaturas, su pequeño tamaño los hace más adecuados para el tratamiento térmico de piezas metálicas para mejorar la resistencia o para el ensayo (prueba) de pequeñas muestras, no para fundir grandes cantidades.

Tomando la decisión correcta para su objetivo

El horno correcto depende completamente de la tarea metalúrgica que necesite realizar.

- Si su enfoque principal es fundir oro puro para joyería, lingotes de inversión o aleaciones: Un horno de inducción eléctrico es el estándar de la industria por su limpieza, velocidad y control.

- Si su enfoque principal es extraer oro de mineral en bruto: Un horno de fundición diseñado para la oxidación y la eliminación de impurezas es la herramienta necesaria para el refinado.

- Si su enfoque principal es el análisis de laboratorio o el tratamiento térmico de piezas pequeñas: Un horno de mufla proporciona un ambiente controlado y a pequeña escala para fines de prueba.

En última instancia, elegir la tecnología de calentamiento adecuada es fundamental para lograr la pureza, eficiencia y calidad final deseadas del metal.

Tabla resumen:

| Tipo de Horno | Uso Principal para el Oro | Ventaja Clave |

|---|---|---|

| Horno de Inducción | Fundición de oro puro para joyería, lingotes y aleaciones | Calentamiento limpio y rápido sin contaminación |

| Horno de Fundición | Refinado de oro a partir de mineral en bruto | Oxida y elimina las impurezas de metales base |

| Horno de Mufla | Ensayo de laboratorio y tratamiento térmico de pequeñas muestras | Ambiente controlado y a pequeña escala para pruebas |

¿Listo para lograr una pureza y eficiencia inigualables en su proceso de fundición de oro?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción de última generación diseñados específicamente para metales preciosos como oro, platino y paladio. Nuestras soluciones garantizan una fundición rápida y sin contaminación con un control preciso de la temperatura para proteger sus valiosos materiales.

Ya sea que esté fabricando joyas, creando lingotes de inversión o desarrollando aleaciones especializadas, KINTEK tiene el equipo adecuado para satisfacer las necesidades exactas de su laboratorio.

Contáctenos hoy para saber cómo nuestros hornos de fundición de oro pueden mejorar su flujo de trabajo y salvaguardar su inversión.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué factores influyen en la calidad del revestimiento sinterizado del horno de inducción? Optimice la durabilidad y el rendimiento

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión por inducción al vacío (VIM)? Pureza y integridad superiores del metal

- ¿Qué tipo de horno se utiliza para fundir metales no ferrosos? Elija entre inducción y combustible

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Cuáles son los elementos del diseño de calentamiento por inducción? Dominando la integración de potencia, bobina y pieza de trabajo

- ¿Cómo funciona un horno de inducción Inductotherm? Descubra el poder de la fusión de metales limpia y eficiente

- ¿Cuál es la temperatura del recocido por inducción? Domine el tratamiento térmico específico del material

- ¿Para qué se utilizan los calentadores de inducción? Logre un calentamiento sin contacto rápido, limpio y preciso