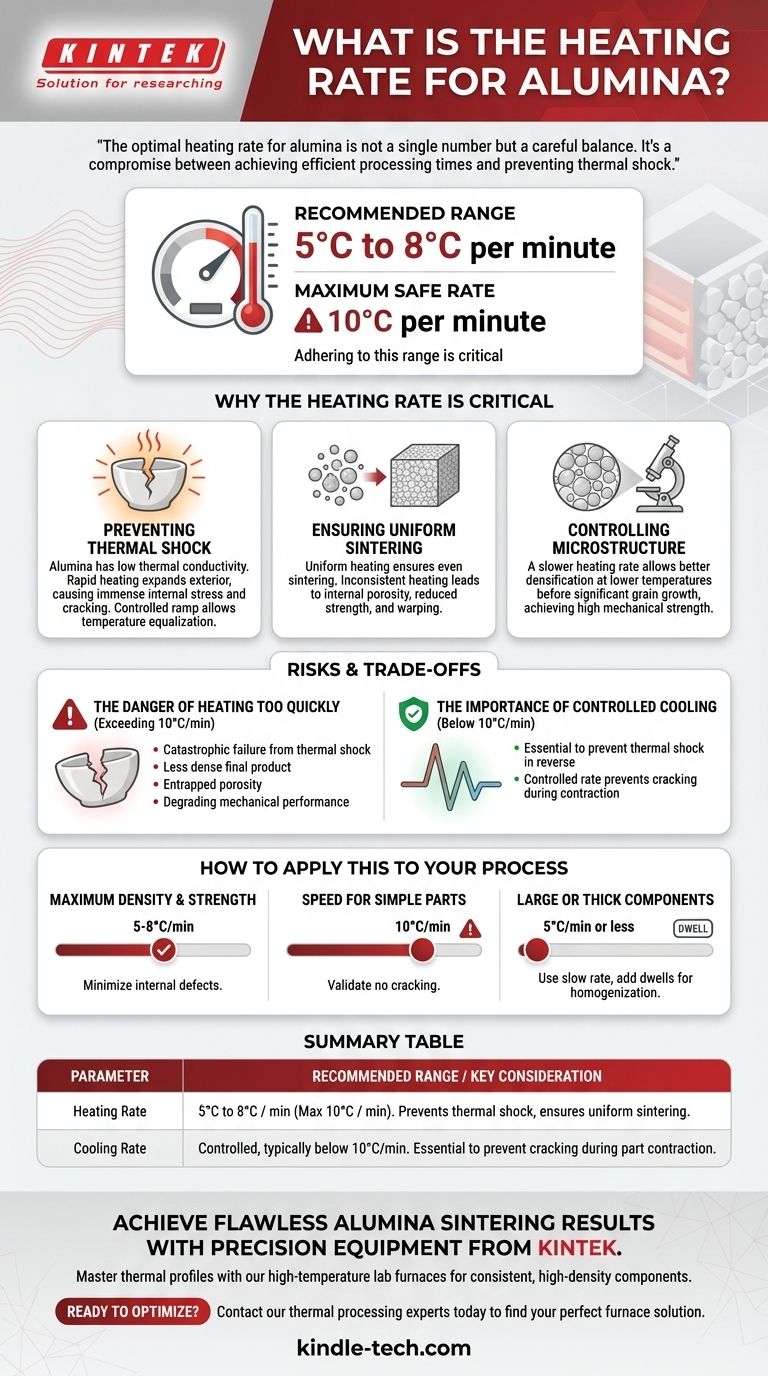

Para el procesamiento de alúmina, la tasa de calentamiento generalmente recomendada está entre 5°C y 8°C por minuto, con una tasa máxima segura de 10°C por minuto. Adherirse a este rango es crítico para lograr las propiedades deseadas del material y prevenir fallas catastróficas de la pieza debido al estrés térmico.

La tasa de calentamiento óptima para la alúmina no es un número único, sino un equilibrio cuidadoso. Es un compromiso entre lograr tiempos de procesamiento eficientes y prevenir el choque térmico, que puede causar agrietamiento y comprometer la integridad final del componente cerámico.

Por qué la tasa de calentamiento es crítica

La velocidad a la que se calienta la alúmina influye directamente en la calidad final del componente. Este no es un paso que deba apresurarse; es un parámetro de proceso fundamental que controla la transformación del material a nivel microscópico.

Prevención del choque térmico

La alúmina, como la mayoría de las cerámicas, tiene baja conductividad térmica. Esto significa que el calor no se propaga rápidamente a través de ella.

Si se calienta el exterior demasiado rápido, este se expande mientras el interior permanece frío y sin expandir. Esta diferencia de expansión crea un inmenso estrés interno, que puede llevar fácilmente a grietas o a una fractura completa. Una tasa de rampa lenta y controlada permite que la temperatura se iguale en toda la pieza.

Asegurar un sinterizado uniforme

El sinterizado es el proceso por el cual las partículas cerámicas individuales se fusionan a altas temperaturas, creando una pieza densa y sólida.

El calentamiento uniforme asegura que este proceso ocurra de manera homogénea en todo el componente. Si algunas áreas se calientan más rápido que otras, se obtendrá una densificación inconsistente, lo que provocará porosidad interna, reducción de la resistencia y deformación dimensional.

Control de la microestructura

Las propiedades finales de la alúmina —como su dureza, resistencia y translucidez— están determinadas por su microestructura, específicamente por el tamaño de grano.

Una tasa de calentamiento más lenta generalmente permite una mejor densificación a temperaturas más bajas antes de que ocurra un crecimiento significativo del grano, lo cual a menudo es deseable para lograr una alta resistencia mecánica.

Los riesgos y las compensaciones

Elegir una tasa de calentamiento implica equilibrar la velocidad del proceso con la calidad del material. Desviarse del rango recomendado tiene consecuencias significativas.

El peligro de calentar demasiado rápido

Exceder el máximo de 10°C/min es altamente desaconsejable. El riesgo principal es la falla catastrófica por choque térmico, especialmente en geometrías más grandes o complejas.

Incluso si la pieza no se agrieta visiblemente, el calentamiento rápido puede llevar a un producto final menos denso con porosidad atrapada, degradando severamente su rendimiento mecánico.

La importancia de un enfriamiento controlado

El proceso de enfriamiento es tan crítico como el de calentamiento. Nunca detenga un programa de horno a alta temperatura.

Una tasa de enfriamiento controlada, típicamente por debajo de 10°C/min, es esencial para prevenir el choque térmico inverso. A medida que la pieza se enfría, se contrae, y una caída rápida e incontrolada de la temperatura inducirá las mismas tensiones internas que causan el agrietamiento durante el calentamiento.

Cómo aplicar esto a su proceso

Su objetivo específico dictará dónde opera dentro del rango recomendado. Utilice estos principios como guía inicial para su aplicación.

- Si su enfoque principal es la máxima densidad y resistencia: Manténgase en el extremo inferior del rango, alrededor de 5-8°C/min, para asegurar un sinterizado uniforme y minimizar los defectos internos.

- Si su enfoque principal es la velocidad de procesamiento para piezas pequeñas y simples: Puede operar más cerca del máximo de 10°C/min, pero debe validar que no introduzca agrietamiento.

- Si trabaja con componentes grandes o gruesos: Siempre use una tasa lenta de 5°C/min o menos y considere agregar tiempos de permanencia (mantener a una temperatura constante) para permitir que la temperatura se homogenice completamente.

En última instancia, controlar el ciclo térmico es fundamental para el éxito en el procesamiento de cerámicas.

Tabla resumen:

| Parámetro | Rango recomendado | Tasa máxima segura | Consideración clave |

|---|---|---|---|

| Tasa de calentamiento | 5°C a 8°C por minuto | 10°C por minuto | Previene el choque térmico y asegura un sinterizado uniforme |

| Tasa de enfriamiento | Controlada, típicamente por debajo de 10°C/min | - | Esencial para prevenir el agrietamiento durante la contracción de la pieza |

Logre resultados impecables en el sinterizado de alúmina con equipos de precisión de KINTEK.

Dominar el perfil térmico es fundamental para producir componentes de alúmina de alta densidad y resistencia, libres de grietas y deformaciones. KINTEK se especializa en hornos de laboratorio de alta temperatura que ofrecen las tasas de calentamiento y enfriamiento precisas y controladas que su procesamiento cerámico exige.

Nuestros hornos están diseñados para una uniformidad de temperatura y programabilidad excepcionales, brindándole un control completo sobre su ciclo de sinterizado para lograr las propiedades deseadas del material de manera consistente.

¿Listo para optimizar su procesamiento de alúmina? Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir sus requisitos de aplicación específicos y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica

- ¿Cuál es la principal limitación de la zirconia? Navegando la paradoja de la resistencia y la estética

- ¿Cuál es la fase de zirconia más fuerte? La zirconia tetragonal ofrece una tenacidad inigualable

- ¿La cerámica se rompe con el calor? El verdadero culpable es el choque térmico

- ¿Es sensible a la temperatura la cerámica? Domine el choque térmico para obtener el máximo rendimiento

- ¿Cuáles son las ventajas de la tecnología SiC? Lograr mayor eficiencia y densidad de potencia

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cómo se fabrica la cerámica de alúmina? Una guía sobre los métodos de fabricación y las propiedades del material